- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

服務創造價值、存在造就未來

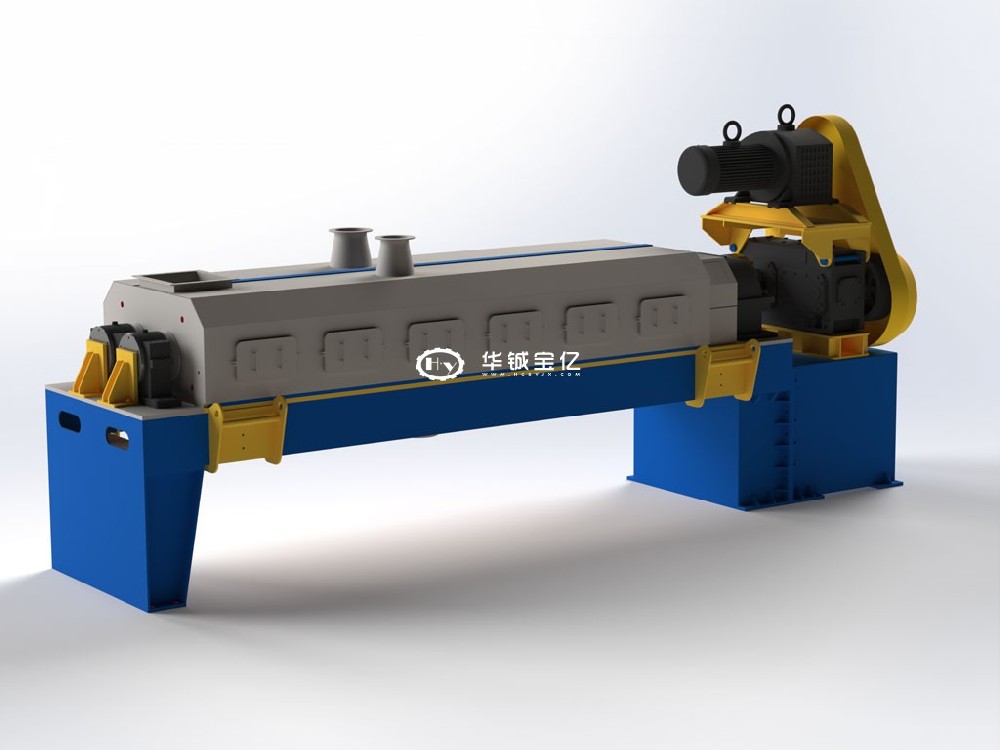

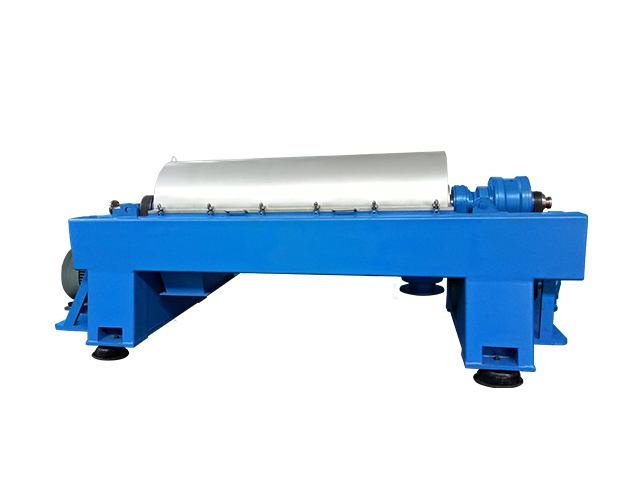

臥式螺旋沉降離心機簡稱為臥螺離心機,它是一種高效的離心分離設備。臥螺離心機一般可分為臥式螺旋過濾離心機和臥式螺旋沉降離心機。臥螺離心機是一種臥式螺旋卸料、連續操作的沉降設備。

臥螺離心機在環保應用方面主要指對工業和民用污水處理過程中產生的污泥進行脫水。當今環境問題成為全世界共同關注的焦點,在此背景下,臥螺離心機的價值得到體現。以前污水處理廠大多以自沉降或采用帶式壓濾機進行污泥的脫水濃縮,試驗證明,污泥含水率從98%降到80%,其體積可以縮小10倍。正因如此,臥螺沉降離心機由于其先天具有處理量大、自動化操作、脫水效果好等特點,在環保領域得到了廣泛的使用和推廣。臥螺離心機單品銷售額占到了所有離心機產品的一半左右,奠定了其不可替代的地位。在國外,污水處理設備首選臥螺離心機。

雖然不同生產廠家的不同規格或型號的臥螺離心機具有不同的設備結構、設備材質、規格和運行調整機構等,但其基本設備原理是相似的,現以寧波市城市排水有限公司南區污水處理廠使用的德國福樂偉機型為例對其進行簡單介紹,并就實踐中的一些運行技術進行淺泛的探討,建立脫水機運行管理的基本原則,以便于各位同行更好的指導生產運行。

1 臥螺離心機介紹

1.1 基本結構及脫水原理

臥螺離心機主要由轉鼓、螺旋、差速系統、液位擋板、驅動系統及控制系統等組成。

臥螺離心機是利用固液兩相的密度差,在離心力的作用下,加快固相顆粒的沉降速度來實現固液分離的。具體分離過程為污泥和絮凝劑藥液經入口管道被送入轉鼓內混合腔,在此進行混合絮凝(若為污泥泵前加藥或泵后管道加藥,則已提前完成絮凝反應),由于轉子(螺旋和轉鼓)的高速旋轉和摩擦阻力,污泥在轉子內部被加速并形成一個圓柱液環層(液環區),在離心力的作用下,比重較大固體顆粒沉降到轉鼓內壁形成泥層(固環層),再利用螺旋和轉鼓的相對速度差把固相推向轉鼓錐端,推出液面之后(岸區或稱干燥區),泥渣得以脫水干燥,推向排渣口排出,上清液從轉鼓大端排出,實現固液分離。

1.2 影響臥螺離心機使用效果的因素

1.2.1 不可調節的機械因素

(1)轉鼓直徑和有效長度。轉鼓直徑越大,有效長度越長,其有效沉降面積越大,處理能力也越大,物料在轉鼓內的停留時間也越長,在相同的轉速下,其分離因數就越大,分離效果越好。但受到材料的限制,通常轉鼓直徑介于200~1000mm,長徑比介于3~4。

(2)轉鼓半錐角。轉鼓半錐角是離心機設計中較為重要的參數。從澄清效果來講,要求錐角盡可能大一些,而從輸渣和脫水效果來講,要求錐角盡可能小些。對于難分離的物料(如活性污泥)半錐角一般在6度以內,以便降低沉渣的回流速度。

(3)螺距。螺距即相鄰兩螺旋葉片的間距,是一項很重要的結構參數,直接影響輸渣的成敗。對于難分離物料如活性污泥,輸渣較困難,螺距應小些,一般是轉鼓直徑的1/5~1/6,以利于輸送。

(4)螺旋類型。螺旋是臥螺離心機的主要構件,它的作用是輸送沉降在轉鼓內側的沉渣和順利排掉沉渣,它不僅是卸料裝置,也決定了生產能力、使用壽命和分離效果。

1.2.2 可調節的機械因素

(1)轉鼓轉速。轉鼓轉速的調節通常通過變頻電機或液壓馬達來實現。轉速越大,離心力越大,有助于提高泥餅含固率。但轉速過大會使污泥絮凝體被破壞,反而降低脫水效果。同時較高轉速對材料的要求高,對機器的磨損增大,動力消耗、振動及噪聲水平也會相應增加。

(2)差速度(差數比)。差速度直接影響排渣能力、泥餅干度和濾液質量,是臥螺離心機運行中重要的需要根據運行情況進行調節的參數之一。應根據物料性質、處理量大小、處理要求及離心機結構參數來確定差速度大小。就是說,在現場要根據情況尋找到較佳的處理量、處理效果需求的差速值范圍,以實現滿足泥餅干度的情況下盡可能高的處理能力。同時,在一定范圍內,差速度的控制和絮凝劑投加量的控制互為補充,在要求達到一定泥餅干度情況下,當差速度降低時,可同時節省絮凝劑投加量。對于具有差速度自動調節功能的離心機,差速度的參數設定要結合長期的使用情況確定,并根據可能發生的各種變化隨時修正。

(3)液環層厚度。液環層厚度是設備優化的一個重要參數,直接影響離心機的有效沉降溶劑和干燥區(岸區)長度,進而影響污泥脫水的處理效果。液環層厚度增加,會使沉降面積增大,物料在機內停留時間也會相應增加,濾液質量提高,但同時機內的干燥區(岸區)長度縮短,導致泥餅干度降低。相反,調低液環層厚度可獲得較高的泥餅含固率,但要以犧牲濾液質量為代價。因此應合理地調節液位擋板的高低使泥餅干度與濾液質量達到較佳組合。

1.2.3 工藝因素

由于離心機是利用固液兩相的密度差來實現固液分離的,因此污泥顆粒比重越大越易于分離。不同污水水質產生的污泥和采用不同水處理工藝得到的污泥會有較大的差異,因此在污泥脫水中會有不同的表現。為改善污泥脫水性能,進行機械脫水前一般應均勻加入適量的有機高分子絮凝劑,如聚丙烯酰胺(PAM),來降低污泥的比阻,使污泥固相和液相分離后更易于脫水。絮凝劑的種類必須與污泥特性、設備類型和運行工況相適應。在一般情況下,能夠適合設備的污泥濃度有一定的范圍要求,污泥濃度過低或過高均會消耗更多的絮凝劑。在設備正常運轉的污泥濃度情況下,絮凝劑的用量和待處理污泥的固含量近似成正比例關系,所以,在一定污泥流量的情況下,絮凝劑的投加量要根據污泥的濃度進行調整。很多時候,由于污泥濃度發生變化,但絮凝劑投加量沒有及時調整而使現場運行表現不佳或產生藥耗增加。另外,若絮凝劑溶解狀況不好導致實際用量不足或絮凝劑配制濃度過低使藥液有效成分供應不足,則難以形成相應干度的泥餅,影響上清液質量,而絮凝劑濃度太大,絮凝劑高分子鏈上的活性基團則會由于相互屏蔽、包裹而使有效成分難以充分發揮功效,從而造成藥劑的浪費,由于絮凝劑投加量較多,絮凝體的再分散作用也會破壞絮體穩定性,絮凝效果同樣不好。

影響臥螺離心機脫水效果的因素很多,并且各個因素又相互影響,因此處理效果是以上所述各個因素綜合作用的結果。離心機的選型應結合工程項目的實際情況進行,運行參數的調整應從脫水后泥餅處置方法所要求較佳泥餅含水率、固體回收率和經濟性等因素綜合考慮。

2 調試和運行技術分析

污泥脫水的調試工作是按照現有條件,尋找到污泥、設備和絮凝劑三者之間較佳的運行組合參數,三者之間單純依賴于某一方面或忽視其他方面都會使運行出現問題。

2.1 絮凝劑調整

在污水處理廠工藝、設備調試時,由于受到水質、水量、水處理工藝運行狀態等因素的影響,待處理污泥的性質可能會發生很多變化,這種變化對污泥脫水機和絮凝劑的依賴性會產生波動。污泥齡或污泥存放時間會影響到污泥性質,如污泥濃度、污泥有機質含量(或灰分含量)、污泥密度、污泥有機質含量(或灰分含量)、污泥密度、污泥顆粒規格(污泥自身骨架結構狀況)等對絮凝劑和脫水機的依賴波動會更加明顯,因此在現場要根據情況及時調整來保證能夠正常進行污泥脫水。

產生這種變化的主要原因是:

(1)由于污水廠進水負荷變化,導致沉淀池(初沉池或二沉池)停留時間發生變化,沉淀池中的懸浮物實際沉淀時間發生變化,導致污泥密度和濃度發生變化。

(2)由于沉淀池向污泥脫水車間排放的待處理污泥流量或排泥周期發生了變化,導致實際污泥濃度發生變化。

(3)由于現場運行的異常情況(如維修等)導致污泥發生變化,或由于季節性原因,特別是氣候交替導致污泥性質和濃度發生變化等。

2.2 臥螺離心機設備處理能力的控制

任何臥螺離心機都有一個處理能力要求,可從以下兩方面進行參考:

(1)可處理干固體負荷,即每小時處理的不揮發固體重量,以kgDS(干固體)/h表示。

(2)可處理水力負荷,即進入設備的污泥流量,以m3/h表示,它與進泥濃度(固含量)的乘積即為干固體負荷。

在正常污泥濃度情況下,應保證處理干固體負荷在設備廠商標定的設備理論負荷的70%~90%為好,要避免設備利用率過低,同時避免設備長期在高負荷下運轉而造成設備損耗加快,維護周期縮短。

2.3 分離因數的調整

分離因數表示離心力場的強弱,它通過調整離心機的轉速來控制。提高分離因數,可使生產能力和分離效果提高,但也增大了功率消耗及轉鼓和螺旋的磨損,應在較低的分離因數下滿足生產能力和分離要求,可參考設備說明和實際運行狀況來確定,離心機轉速的控制要以實現設備正常穩定運轉和正常污泥脫水處理效果為基準。因離心脫水是以離心力強化脫水效率,雖然分離因數大,脫水效果好,但并不成比例,達到臨界值后分離因數再大,脫水效果也無多大提高,而動力消耗幾乎成比例增加,運行費用大幅度提高,機械磨損,噪聲也隨之增大。而且隨著轉速的增加,對污泥絮體的剪切力也增大,大的絮體易被剪碎而破壞,影響污泥干物質的回收率。

2.4 扭矩(差速度)的調整

扭矩(差速度)大小決定了處理能力和泥餅干度。提高差速度,排渣迅速,處理能力增加,但出渣含水率高,回收率低;降低差轉速,泥餅干度增加,表現出螺旋扭矩大,處理能力降低。所以在滿足處理能力和處理效果這一對矛盾中,要找到處理能力和處理效果這一對矛盾中,要找到極佳扭矩(差速度)值,可以根據實際情況進行上下調整,結合污泥流量和泥餅干度、上清液狀況來確定。

原則上要以較大的處理能力結合較佳的處理效果為原則來確定差速度參數,在絮凝劑用量合理、離心機轉速固定、進泥濃度相對穩定情況下,設備處理能力和脫水效果完全取決于差速度的控制。

2.5 絮凝劑加藥點的調整

不同的絮凝劑加藥點會直接影響藥泥混合、反應狀況,從而影響到絮體的狀態、強度和泥水分離狀態,影響絮凝劑的消耗量和污泥處理效果。

目前部分廠商生產的離心機采用了物料混合液進入離心機位置可調的方式,具體的調整可根據實際情況決定。

3 污泥脫水運行管理和工況調整的基本原則

為了實現較佳的處理效果、較大的處理能力和較低的藥劑消耗,應該依照以下原則進行現場管理。

(1)污泥脫水機的處理能力控制。在適當的范圍內,結合污泥流量、絮凝劑流量和差速度進行調節,避免由于負荷突然增加造成設備過載使系統頻繁波動和影響處理效果,同時又能夠實現較大的設備處理效率。

(2)污泥濃度發生變化。要及時調整絮凝劑流量和差速度,既要保證處理效果又要避免浪費,污泥流量加大或污泥濃度增加,絮凝劑流量跟著增加,差速度相應加大;污泥流量下降或污泥濃度降低,絮凝劑流量跟著降低,差速度相應減少。

(3)泥餅干度。要結合扭矩數據來確定較佳差速度數值范圍,原則上在不造成離心機堵塞和滿足處理能力情況下盡量使用較低差速度來實現更好的處理效果和節省絮凝劑消耗。

(4)絮凝劑的型號和消耗量既取決于藥劑的品質和污泥性質的匹配,也取決于與設備結構類型和運轉工況的匹配,只有3者得到較佳的運轉組合,才能實現較低絮凝劑消耗情況下,較佳的處理效果和較高的處理效率。

(5)所有現場管理和操作人員所要做的工作。要做到不斷觀察、及時調整和善于總結,盡量在可能發生的各種變化中尋求所有工況參數較佳的、相對穩定的完美配合。一般情況下,這種觀察和調節1~2h就應該進行一次,要嚴格避免開機后就將設備運行工況參數堅持很久或一個班次而不進行任何調整的局面出現,現場的操作人員懶惰或責任心不強是造成污泥脫水車間長期運行效率不高、處理效果波動大和藥耗浪費的主要原因之一。

4 臥螺離心機運行與調試記錄

4.1 設備條件

南區污水處理廠污泥脫水項目采用福樂偉公司生產的Z53-4/454脫水機組,共4臺,3用1備,每臺機組設計處理能力要求為:污泥進料量≤60m3/h,污泥含固率≥0.7%,脫水后的污泥可達含固率20%以上,而固體回收率要達98%以上,污泥處理量為420kg/h。

4.2 絮凝劑型號

南區污水處理廠污泥脫水系統使用的是納爾科和汽巴公司提供的干粉狀高分子絮凝劑,型號分別是納爾科9908和汽巴7652。

4.3 樣板化驗

在調試期間,所有樣板(包括進料污泥、脫水泥餅)由寧波市城市排水有限公司監測分中心來負責化驗。

4.4 調試記錄

南區污水處理廠項目小組于2011年2~7月對污泥處理系統進行運行調試前日常運行參數記錄準備,以及調試中運行參數的調整與分析等,相關記錄如下。

4.4.1 調試前日常運行參數

時間/月日 | 0318 | 0321 | 0408 |

轉鼓轉速/r/min | 2410 | 2414 | 2401 |

差速/r/min | 4.2 | 3.8 | 5 |

扭矩/% | 25 | 25 | 25 |

進料流量/m3/h | 25 | 26 | 27 |

污泥含固率/% | 1.5 | 1.6 | 1.5 |

絕干污泥量/kg/(h·臺) | 375 | 416 | 405 |

絮凝劑流量/m3/h | 0.68 | 0.68 | 0.68 |

絮凝劑濃度/% | 0.2 | 0.2 | 0.2 |

絮凝劑投加量/kg/h | 1.36 | 1.36 | 1.36 |

泥餅含固率/% | 20.5 | 21 | 21 |

污泥固體回收率/% | 98.5 | 98.5 | 98.5 |

實際絕干污泥產生量/kg/h | 369 | 409 | 400 |

單位絕干污泥耗藥量/kg/t | 3.69 | 3.33 | 3.4 |

4.4.2 轉鼓轉速設定調整

在其他參數不變的情況下,主要調試轉鼓轉速運行于哪個參數點時,其進泥流量(處理量)可提高、泥餅干度不變或有所提高;在回收率不得下降的前提下,差速運行于哪個范圍(是否在安全的理想區域)需要增加絮凝劑量。

本次調試將轉鼓轉速由調試前額定轉速75%調整至85%,并且在出水清液溫度的情況下,將處理量由27m3調整為29m3。2011年7月21日調試運行參數如下:

項目 | 調試前 | 調整后 | 調整后 |

時間 | 09:00 | 10:00 | 10:30 |

轉鼓轉速/r/min | 2410 | 2731 | 2727 |

差速/r/min | 4.3 | 5.5 | 5.3 |

扭矩/% | 25 | 25 | 25 |

進料流量/m3/h | 25 | 27 | 27 |

污泥含固率/% | 1.8 | 1.8 | 1.8 |

絕干污泥量/kg/(h·臺) | 450 | 486 | 486 |

絮凝劑流量/m3/h | 0.68 | 0.68 | 0.68 |

絮凝劑濃度/% | 0.2 | 0.2 | 0.2 |

絮凝劑投加量/kg/h | 1.36 | 1.36 | 1.36 |

泥餅含固率/% | 20.5 | 21 | 21 |

污泥固體回收率/% | 99.5 | 98 | 98 |

實際絕干污泥產生量/kg/h | 447.8 | 476 | 476 |

單位絕干污泥耗藥量/kg/t | 3 | 2.86 | 2.86 |

本次調試將轉鼓轉速由調試前額定轉速75%調整至85%,經觀察分析,泥餅含固率略有上升,固體回收率略有下降,但在標準值之上,其他參數未變化;而由于轉速的提高,可以提高進泥量2m3,相對提高約7%,若再提高額定轉速至95%,則回收率降低,因此一般認為轉速調整為85%左右比較適宜。

4.4.3 恒扭矩值設定調整

在其他參數不變的情況下,主要調試扭矩設定于哪個參數點運行時,其進泥流量(處理量)可提高、泥餅干度不變或有所提高,在回收率不下降的前提下,差速運行于哪個范圍(是否在安全的理想區域)需要增加絮凝劑量。

本次調試將扭矩值由調試前25%調整至30%及35%。2011年7月25日調試運行參數如下:

項目 | 調試前 | 調整后 | 調整后 | 調整后 | 調整后 |

時間 | 10:00 | 10:30 | 11:00 | 14:00 | 14:30 |

轉鼓轉速/r/min | 2731 | 2731 | 2731 | 2731 | 2731 |

差速/r/min | 5.1 | 4.8 | 4.6 | 4.0 | 4.2 |

扭矩/% | 25 | 30 | 30 | 35 | 35 |

進料流量/m3/h | 27 | 27 | 27 | 27 | 27 |

污泥含固率/% | 1.8 | 1.8 | 1.8 | 1.8 | 1.8 |

絕干污泥量/kg/(h·臺) | 486 | 486 | 486 | 486 | 486 |

絮凝劑流量/m3/h | 0.68 | 0.68 | 0.68 | 0.68 | 0.68 |

絮凝劑濃度/% | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 |

絮凝劑投加量/kg/h | 1.36 | 1.36 | 1.36 | 1.36 | 1.36 |

泥餅含固率/% | 21 | 22 | 22 | 22.8 | 22.9 |

污泥固體回收率/% | 98.5 | 98 | 98 | 96.5 | 96.5 |

實際絕干污泥產生量/kg/h | 478.7 | 476 | 476 | 469 | 469 |

單位絕干污泥耗藥量/kg/t | 2.84 | 2.86 | 2.86 | 2.9 | 2.9 |

本次調試將扭矩由調試前額定扭矩25%調整至30%,經比較分析,固體回收率略有下降,但還在標準范圍以內,其他參數未變化;而由于恒扭矩設定值的提高,可以提高泥餅干度,提高率約1%;若扭矩再提高至35%,泥餅干度略有提高,提高率約0.9%,而回收率降低至標準線以下,只有96.5%左右,且藥耗也有增加。此次調試認為恒扭矩一般設定為30%左右比較理想。

4.5 調試結論

(1)調試前運行參數。離心機運行參數設定:轉鼓速度設定為設計轉速的75%,即2410r/min,在差速為3.8r/min,及設定恒扭矩為25%的狀態下,進料污泥濃度為1.6%,其處理量達25m3/h,相當于污泥處理量為486kg/h,泥餅干度可達含固率20.5%,而固體回收率也達到98.5%。單位絕干污泥耗藥為3.4kg左右。

(2)調試后運行參數。離心機運行參數設定:在轉鼓速度設定由原來轉速的75%(2410r/min),調整為轉速的85%(2730r/min),差速為4.6r/min左右,及設定恒扭矩為30%的狀態下,進料污泥的濃度為1.8%,其處理量可達27m3/h,相當于污泥處理量為486kg/h,泥餅干度可達含固率22%,而固體回收率也達到98%。單位絕干污泥耗藥為2.8kg左右;通過轉鼓轉速及恒扭矩兩個參數的兩次調試,在其他參數基本未變的情況下,提高了處理量10%左右,恒扭矩設定值的提高,相應的提高了泥餅干度約1%左右;兩個關鍵性指標得到了明顯的提高。

(3)主要技術經濟指標調試前后比較。因處理量上升10%,而對應電耗上升3%,總體能耗下降7%,藥耗下降也達7%,綜合電耗與藥耗共下降10%左右。由于單位處理量的上升,設備的利用率也上升,因此損耗率明顯下降,相應的維護保養期限延長,從而節省了設備維護的成本。