- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

了解最新公司動態及行業資訊

我國油脂企業面臨的環保問題主要集中在“三廢”治理上,即廢水、廢氣、固體廢棄物的處理。廢水作為主要污染源之一,處理難度較大,投入成本也相對較高。按照廢水排放標準的要求,廢水的處理主要針對CODcr、氨氮、總磷和總氮等指標,常規的處理方法有物化處理方法(如隔油破乳、混凝沉淀、氣浮法等)和生化處理方法(如活性污泥法、生物接觸氧化法、水解酸化法等)。排放要求較高的有深度處理工藝,如強化除磷、膜過濾和離子交換等工藝。在上述廢水處理的每一個工藝環節中均或多或少產生固體廢棄物——污泥。隨著環保要求越來越嚴格,固體廢棄物的管控力度逐漸加大,其處理成本逐漸升高,目前油脂工廠廢水處理產生的污泥處理費用多在300~800元/t,有的甚至更高。污泥處理費用占整個廢水處理成本的比例越來越高,這無疑增加了企業環保的投入。

現階段大多油脂企業聚焦于廢水處理工藝的研究和改善,對廢水處理過程中污泥產率的研究較少,現有的污泥處理工藝主要集中在末端的壓濾,同時對處理成本的關注較少,但隨著固廢相關管理條例的出臺,對企業的管理要求相對提高。因此,如何降低廢水處理過程中污泥產率的問題顯得尤為重要。本文主要論述植物油廠廢水處理過程中污泥產生來源和如何降低其產率,以期為植物油廠廢水處理提供參考。

1 植物油廠廢水處理過程中污泥產生來源

1.1 廢水處理工藝

植物油廠廢水主要分為含油廢水和其他廢水,其中:含油廢水主要是油脂精煉過程中產生的,其磷濃度高,含油、含皂,處理難度大,產生污泥量多。其他廢水主要是油料壓榨、浸出過程中產生的,相對處理難度較小。油脂壓榨廢水主要特征為高溫、高氨氮、量大;油脂精煉廢水主要特征為高含油、含皂、含磷,同時還具有一定溫度,廢水量相比壓榨的稍少。

不同的廢水處理工段需添加不同種類的藥劑,會產生不同形態的固廢。與壓榨廢水處理工藝相比,精煉廢水處理工藝增加了隔油破乳工段,對于廢水排放標準要求較嚴格的則要進行強化除磷。根據植物油廠廢水處理工藝,可分析廢水處理過程中污泥產生的來源。

1.2 污泥產生來源

1.2.1 隔油破乳系統產泥

油脂精煉廢水含有較多油、皂,通常采用硫酸破乳,浮油長時間積聚變硬,較早的做法為人工打撈浮油,有的則是反溶后進入下一步工序,這將導致后續處理負荷增大,需要更多的藥劑和能耗;隔油破乳系統長時間運行后設備內部也將產生污泥,通常由破乳系統增加的污泥量較少,且污泥無機質含量較高,較易壓濾,但如果破乳、隔油不徹底會導致過多的乳化油進入下一道工序,經混凝沉淀后的污泥含油量增加,難以壓濾,泥餅含水率增高,將導致大量的污泥產生。

1.2.2 混凝沉淀和氣浮產泥

油脂精煉廢水通常含磷較高,以前較多的廢水處理工藝沒有破乳系統,而是直接在精煉廢水中添加混凝劑PAC、絮凝劑PAM和協同除磷劑Ca(OH)2除磷,藥劑之間的相互作用使得磷和藥劑之間形成絮體。藥劑使用量較大時,廢水中的油脂在藥劑的作用下形成密度較大的膠體轉變成污泥,在初沉池中進行泥水分離、沉淀壓縮,然后通過排泥系統進入污泥濃縮池進行污泥濃縮,整個過程伴隨著藥劑與磷的反應,其反應效率影響藥劑的添加量和磷的去除率;而密度較小的膠體則隨水流進入下一步氣浮,通過溶氣系統溶解在水中氣泡的減壓釋放,攜帶至設備表面,通過刮渣設備收集至污泥池中。在氣浮過程中,同樣添加少量的混凝劑PAC和絮凝劑PAM,密度較大的顆粒、膠體則沉淀至氣浮池底部,氣浮池底部的污泥有機質含量較低,無機質含量較高,容易壓濾,壓濾后的污泥含水率較低。刮渣過程產生的污泥較多,含油率較高,不易壓濾脫水,含水率較高,是油廠廢水處理過程中污泥產生的主要來源。

1.2.3 生化反應產泥

在植物油廠廢水處理工藝中生活反應工藝通常較多采用生物接觸氧化法或活性污泥法,實際根據廢水排放要求選用,通常對出水含磷有較高要求的采用活性污泥法,對出水沒有含磷要求或含磷要求不高的則通常采用生物接觸氧化法。

生物接觸氧化法主要依靠向安裝在設備設施內部的填料接種馴化微生物,微生物附著在填料的表面,隨著時間的推移形成越來越厚的生物膜,生物膜的微生物種類也從生物膜的內表面至外表面形成厭氧菌、兼氧菌和好氧菌,形成較為穩定的菌落環境,對營養物質進行分解。附著在填料上的生物膜,微生物成分復雜,污泥齡相對較長,依靠曝氣和水流的沖刷力使生物膜脫落、更新,隨出水流入沉淀系統分離。與活性污泥法不同之處在于同樣的好氧系統中,生物接觸氧化法存在著較為復雜的3種菌群協同處理廢水中的污染物。生物接觸氧化法尤其適合低負荷水質,污染物濃度較低時,活性污泥法難以形成大量的懸浮污泥,從而影響處理效果,而采用生物接觸氧化法,則可通過增加設備設施內部填料,快速形成較多的生物膜,從而縮短生化反應啟動時間,改善出水水質,使出水指標更好。生物接觸氧化法由于污泥齡相對較長,產生的活性污泥老化程度較高,因此產生的剩余污泥量較少,且污泥無機質含量相對較高,更容易壓濾,壓濾后的泥餅含水率較低,因此污泥產量也較低。

活性污泥法在廢水生物處理方法中是普遍使用的方法,具有處理效率高、脫氮除磷能力強、運行維護方便等優點。活性污泥法通常選用的工藝有AAO工藝、奧貝爾氧化溝工藝和SBR工藝等。其中:AAO工藝具有較高的脫氮除磷效率,對進水水質的適應能力較強,適合低中高負荷水質,調控靈活方便,易管控;奧貝爾氧化溝工藝要求較長的停留時間和較低的BOD負荷,出水指標較低,另外該工藝具有完全混合活性污泥法的優點,有較強的抗沖擊能力等特點;SBR工藝處理流程較短,控制靈活,適合工業廢水的間斷運行,系統整體構筑物較簡單,布置緊湊,節省投資,可適應中高負荷水質。

活性污泥法工藝需要污泥回流和循環液回流,具有較高的CODcr去除率,同時兼具脫氮除磷功能,總磷以剩余污泥的形式排出。活性污泥法較為適合高負荷生化反應,污泥齡較短,剩余污泥的老化程度較低,因此產生的剩余污泥量比生物接觸氧化法稍多,污泥有機質含量較高,同樣壓濾后的泥餅含水率液較高。生物接觸氧化法污泥較易脫水、產量少。

下表是活性污泥法(脫氮、除磷)和生物接觸氧化法在污泥量、污泥齡等方面的對比。

工藝類型 | 污泥量 | 污泥齡(d) | 有機質含量 |

活性污泥法-脫氮 | 一般 | 10~23 | 一般 |

活性污泥法-除磷 | 較多 | 5~10 | 較高 |

生物接觸氧化法 | 較少 | 較長 | 較低 |

由上表可見,在不同工藝下,生化反應產泥率不同。

1.2.4 強化除磷和深度處理產泥

當出水總磷要求較高時,依靠前端物理化學處理和生化反應除磷較難達標排放,后續需輔助強化除磷設施,通常采用混凝沉淀化學法除磷,與前端混凝沉淀一樣會產泥。當要求出水回用時,則需增加深度處理工藝,該深度處理工藝廢水懸浮物含量較小,產生的污泥量極少,同時污泥脫水性能較好,幾乎不影響整個系統的產泥率。

綜上,植物油廠廢水處理過程中污泥來源主要有混凝沉淀+氣浮和生化反應,其中在混凝沉淀過程中需要去除大量的污染物磷,因此需投加大量的藥劑,產生的污泥量大且不易脫水。因此,提出出水水質的不同要求,有針對性地選擇合適的廢水處理物化和生化工藝,優化每個工段的設備設施,對降低整個系統污泥的產率尤為重要。

2 降低植物油廠廢水處理過程中污泥產率的措施

2.1 優選破乳劑,回收廢水中的油和皂類物質

油脂精煉廢水含有較多的油、皂,回收廢水中的有機皂類對降低后續污泥產率至關重要,同時回收的皂類物質還可以變廢為寶再利用。工業上通常選用硫酸進行破乳除皂,硫酸破乳除皂具有以下缺點:

(1)硫酸屬于危化品,在經濟較為發達地區采購較為困難,同樣在添加時有一定的安全隱患,加大了企業安全生產管理的難度。

(2)引入了硫酸根,會消耗后續添加的除磷用鈣離子,藥劑之間相互作用,相互消耗,降低了藥劑的處理效率,增加了藥劑投加量和污泥產量。

(3)硫酸的酸性較強,破乳后的浮油流動性較差、黏度較高,不易收集和輸送。考慮上述缺點,選用硫酸破乳不易降低污泥產率,同時存在安全生產隱患,因此選擇新型破乳劑勢在必行。

結合生產實際情況,新型破乳劑需具備以下特點:

(1)具有較高的酸度,同時可規避危化品管理的要求,即pH不能小于2。

(2)具有除磷功能,同時不與后續添加的除磷劑鈣鹽相互反應,具有混凝沉淀的功能。

(3)不影響破乳后皂類物質的經濟性能,能夠使其具有較好的流動性,便于輸送、儲存。

(4)不含有磷酸根和其他有機酸,因為硫酸根與后續添加的除磷劑鈣鹽相互反應,而磷酸根和有機酸則增加后續生化處理的難度。因此,該新型破乳劑只能是經鹽酸調配而成,同時引入在中心條件下具有混凝沉淀功能的三價鐵離子,結合市場情況新型破乳劑選用酸性聚合氯化鐵較為合適。

酸性聚合氯化鐵中的鹽酸和乳化的皂類物質發生化學反應,以強酸置換弱酸的原理,能夠較容易地置換出皂類物質中的脂肪酸類物質,該脂肪酸類物質不溶于水,密度比水小,因此浮于廢水表面。酸性聚合氯化鐵中的鐵鹽則溶于廢水中,經后續加堿和石灰調節pH至中性后,可發生水解反應形成膠體,同時與廢水中的磷酸根反應生成難溶物質,在膠體的作用下產生混凝沉淀,通過初沉池進行泥水分離,達到除磷的目的。

下表為新型破乳劑酸性聚合氯化鐵與硫酸進行破乳時的優缺點比較。

破乳劑 | 破乳效果 | 除磷效果 | 皂類產量 |

酸性聚合氯化鐵 | 接近100% | 約60% | 約2.75kg/m3(以廢水計) |

硫酸 | 約95% | 無 | 忽略不計 |

由上表可見:新型破乳劑酸性聚合氯化鐵破乳徹底,使得水化磷脂變成非水化磷脂被分離出系統(形成了廢油皂),減少了沉淀的污泥量,產生的廢油皂量大,較易集中收集;非水化磷脂含有大量的磷,起到除磷的作用,同時藥劑中的鐵離子具有混凝除磷功能,減少了后續除磷劑的添加量,進而降低了產生的污泥量;回收的油皂類物質則能變廢為寶進行銷售,能夠產生較好的經濟效益。

2.2 優化藥劑添加種類和配比

隔油破乳后精煉廢水中不溶性有機懸浮物的含量降低,但仍含有較高的磷,少量的有機懸浮物將影響后續處理工藝,增加生化工段處理的難度,降低生化處理效率。較高含量的磷增加了生化除磷及后續除磷的難度,受生化除磷能力的限制,較高含磷廢水進入生化工段后,污染物中碳、氮、磷含量不成比例,導致污泥生長受到影響,常見的現象有污泥沉降緩慢、生長過快等;生化工段出水含磷將超過控制標準,需在后續工段中強化除磷,如:需增加混凝沉淀工序,增加了藥劑的使用量,即使如此仍然存在水質超標的風險。因此,在隔油破乳后仍需添加混凝劑PAC、絮凝劑PAM和除磷劑Ca(OH)2,預先將過多的懸浮物和總磷去除。此時添加的藥劑受溶解性懸浮物的影響較小,主要作用是除磷。常規的除磷劑通常是使用生石灰,而生石灰的主要成分是CaO,使用生石灰時有兩個作用:

(1)生石灰與水反應生成堿性熟石灰,提供鈣離子結合磷酸鹽生成難溶物質,此過程主要作用是除磷。

(2)生石灰與水反應生成堿性熟石灰,提供堿性基團氫氧根用于中和隔油破乳后廢水的酸性,使得pH為7.5左右,為混凝劑PAC、絮凝劑PAM的反應提供較為適合的中性環境,此過程主要作用是調節pH。

在廢水磷含量一定的條件下,使用足夠量的生石灰除磷時,除磷效果取決于廢水中的pH,因此在使用生石灰除磷時,通過實驗確定用以滿足除磷的反應所需要的生石灰添加量之后,用強堿代替生石灰調節pH,則效果更好、調節速度更快,同時能夠降低生石灰的使用量,減少因投加生石灰而產生的污泥量。考慮經濟性,代替生石灰調節pH較適合的強堿為片堿或液堿,所以選用一部分液堿代替生石灰調節pH。因此,優化藥劑添加種類和配比能夠顯著提高藥劑的利用率,有效減少污泥的產生量。

2.3 選用合適的生化處理工藝

廢水處理工藝對于污泥產生量有重要影響。在前面生化反應的兩種工藝即活性污泥法和生物接觸氧化法對比時,發現兩種工藝產生的污泥量是不同的。因此,針對不同的進水水質和排放標準選用合適生化處理工藝,對降低污泥的產率有較大的幫助。

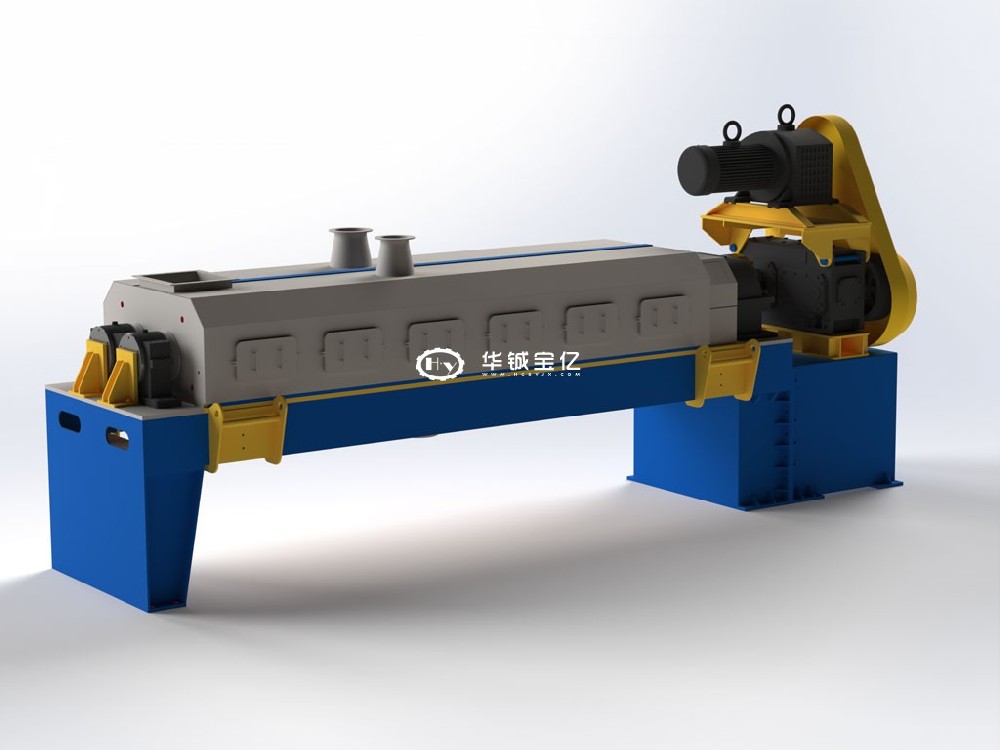

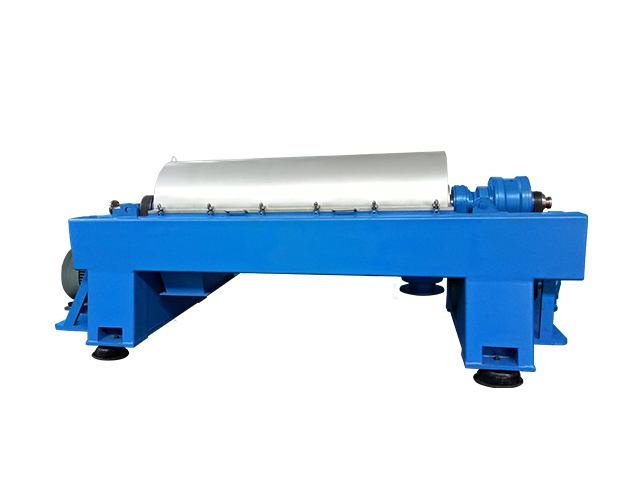

2.4 提高污泥壓濾設備的壓力,降低含水率

污泥壓濾關乎著壓濾后泥餅的含水率,而含水率決定著產出的污泥量。壓濾設備的壓力較低時,不能有效擠壓出污泥中的水分,則會導致泥餅含水率較高,污泥產量較大;反之,壓濾設備的壓力較高時,能夠有效擠壓出污泥中的水分,使得泥餅含水率較低,從而有效降低污泥的產率。因此,選用合適的污泥壓濾設備能夠有效降低污泥含水率,直接降低污泥的產率。目前污泥壓濾設備使用較多的有疊螺機、帶式壓濾機和隔膜板框式壓濾機,在不同的運行工況下各有優點:污泥有機質含量較低時可優先考慮采用程控式隔膜壓濾機(板框式壓濾機的一種),其具有二次加壓功能,再根據不同工況條件選用不同透氣量和不同型號的濾布,能夠使泥餅含水率降低至60%左右,遠低于疊螺機和帶式壓濾機泥餅含水率,可大大減少污泥的產生量。下表是疊螺機、帶式壓濾機、隔膜板框式壓濾機在泥餅含水率、脫水形式、壓力大小方面的對比。

設備類型 | 泥餅含水率(%) | 脫水形式 | 壓力大小 |

疊螺機 | 85~90 | 離心脫水 | 較小 |

帶式壓濾機 | 80~90 | 擠壓脫水 | 一般 |

隔膜板框式壓濾機 | 60~80 | 油壓+水壓/氣壓 | 較高 |

通過上述分析可知,廢水處理系統污泥的產生來源于整個廢水處理環節,充分發揮每一個處理環節的作用、提高藥劑的利用率、選擇合適的生化處理工藝和污泥壓濾設備,可以有效降低廢水處理系統污泥產生量。

3 應用實例

以某糧油工業廢水項目為例,其廢水站設計處理能力1500m3/d,油脂精煉廢水含皂量超過3000mg/L,選用酸性聚合氯化鐵為破乳劑,添加常規藥劑如混凝劑PAC、絮凝劑PAM和除磷劑,用部分液堿代替除磷劑Ca(OH)2調節pH,污泥壓濾設備選用程控式隔膜壓濾機。優化工藝前(破乳劑為硫酸,未用液堿調節pH,選用帶式壓濾機或疊螺機等壓濾污泥),由于產生的能夠回收的皂類物質較少,并未進行統計。

下表為該廢水項目與行業平均水平的進、出水效果與執行標準指標,混凝劑PAC、絮凝劑PAM和除磷劑用量,污泥含水率、污泥產率等的對比。

項目 | 項目指標 | 行業指標 |

進水CODcr(mg/L) | ≈14500 | 10000~15000 |

進水總磷(mg/L) | ≈145 | 80~150 |

出水CODcr(mg/L) | 30 | 50 |

出水總磷(mg/L) | 0.3 | 0.5 |

PAC單耗(mg/L) | 109 | 200 |

PAM單耗(mg/L) | 8.5 | 15 |

除磷劑單耗(mg/L) | 465 | 550 |

污泥產率(kg/m3) | 2.95 | 5.5 |

污泥含水率(%) | 60 | 75 |

由上表可見:該廢水站進水水質與行業平均進水水質相似,排放標準高于行業排放標準,出水水質由于排放標準;該項目使用的常規藥劑量明顯低于行業平均水平,污泥含水率和污泥產率明顯低于行業平均水平,說明采取上述降低污泥量的措施可以有效降低植物油加工行業廢水處理過程中的污泥產率。

下表是選用新型破乳劑后2017~2019年度回收皂類物質的量和污泥產率統計。

年份 | 皂類物質回收量(t) | 污泥產率(kg/m3) |

2017 | 220 | 2.75 |

2018 | 550 | 2.65 |

2019 | 850 | 2.62 |

注:污泥產率以廢水量計。

由上表可見,采用優化措施,回收了皂類物質,這有助于增加企業經濟效益。

4 結語

植物油廠廢水處理過程中會產生大量的污泥。隨著我國環保要求越來越嚴格,固體廢棄物的管控力度加大,植物油廠污泥處理成本也逐漸增高。根據植物油廢水水質和排放標準,優化廢水處理過程中每隔產泥工段來降低污泥產率至關重要。實踐表明,通過優選破乳劑,降低加藥量,選擇合適的生化處理工藝和污泥壓濾設備等措施,可有效降低植物油廠污泥產率。