- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

了解最新公司動態及行業資訊

生物處理不僅是過去、現在盛行的污水處理方法,也將代表著未來。故而,污水處理副產物——剩余污泥是始終繞不開的問題。污泥處置方式,從開始的填埋、農用、綠化,一直到現在的堆肥、消化乃至焚燒,這其中,污泥“丟棄”(如填埋、農用)顯然是較為簡單和經濟的方式;在相對“地大物博”的中國、美國和英國的污泥“丟棄”所占比例較高,分別達到76%、59%和63%。但是,在人均國土面積較小的一些歐洲國家和日本,丟棄應用比例持續下降,從法國的46%,到德國的27%,直至日本的16%、荷蘭的11%(未農用),繼而增加了厭氧消化甚至焚燒的路徑。

縱觀歐洲等發達國家剩余污泥處理、處置歷史,污泥“丟棄”越來越受到空間和農業的限制,以至于很快變成一條“死胡同”。從省事、省力、省錢角度,我國固然想繼續走污泥“丟棄”的路線,然而,現實情況表明,我國沒有足夠可持續接納污泥的填埋場地,農民亦不稀罕污泥中的肥效,園林綠化恐也難以長期接納污泥。這就形成了目前我國剩余污泥“成災”的嚴重局面。因此,污泥堆肥、消化、焚燒技術路線也相繼提到議事日程并開始工程應用。通常認為,焚燒投資與運行費用太高,一般首先考慮堆肥和消化。污泥堆肥出路有限,厭氧消化后仍有50%~70%的污泥有機物殘留,不得不再增加焚燒環節進行處置。

鑒于此,污泥采取“低端”丟棄方式變得日益艱難,不如直接走向“高端”,即焚燒。當然,污泥焚燒需要將含水率降至一定范圍(40%~70%)。所以,污泥脫水后仍需要進一步干化至目標含水率,而傳統的厭氧消化則完全可以省略。污泥干化后焚燒不僅可以較大程度地回收污泥有機能量(發電、供熱),而且焚燒后灰分是回收污水中磷(P)的較有效方式,甚至還可以回收重金屬。

基于這一思路,需要對污泥干化、焚燒建議工藝進行能量平衡、投資成本、運行費用匡算,并與傳統厭氧消化為主的焚燒工藝進行技術經濟比較,以揭示建議工藝在能量、投資以及運行方面的優勢所在。

1 干化+焚燒建議工藝

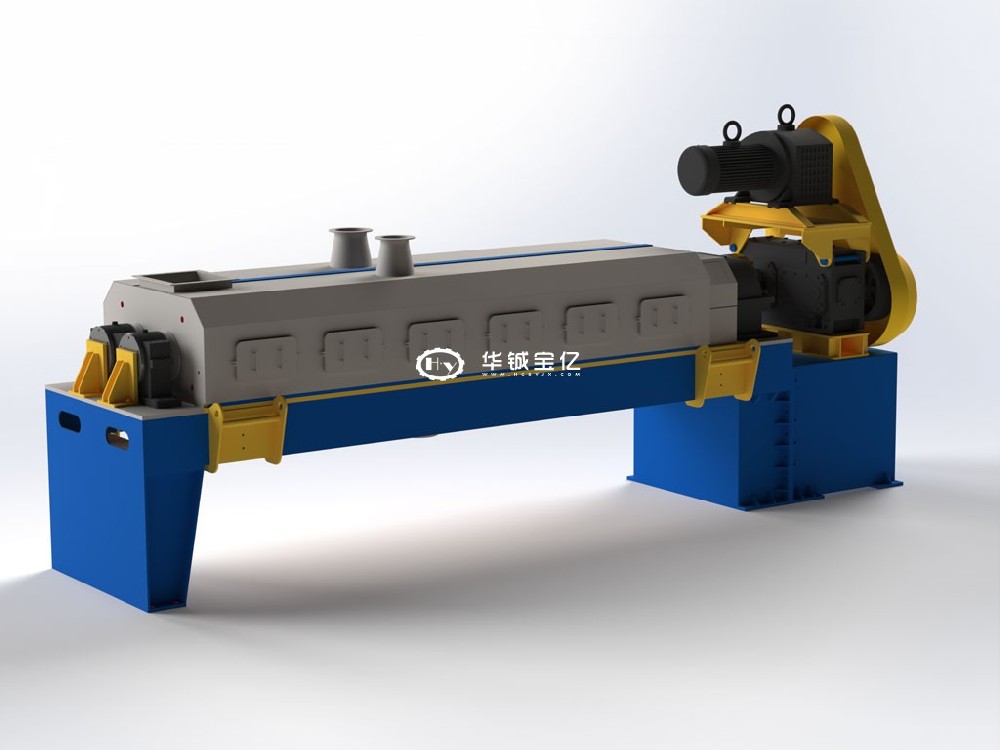

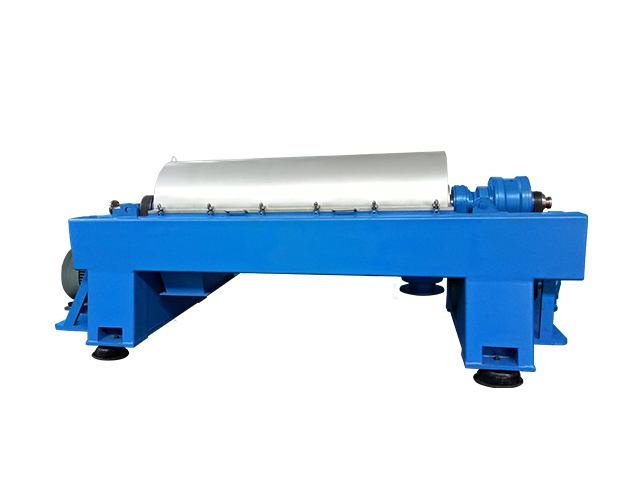

污泥直接干化、焚燒建議工藝包括機械脫水、熱媒干化與單獨焚燒三個單元。含水率≥99%的原污泥采用機械脫水方式將含水率降至80%;常用機械脫水方式有壓濾(帶式、板框)、真空吸濾和離心等,但較常用壓濾。近年來,國內外也研發出一些新的脫水方式,如電滲析脫水工藝。總之,將原污泥脫水至80%選擇方案較多。

機械脫水至80%含水率的污泥雖已呈泥餅狀,可裝車外運,但距離自持燃燒(無需輔助外部燃料)含水率(40%~70%)還有一定距離,主要取決于污泥中的有機質含量。這就需要在80%含水率脫水污泥的基礎上實施熱媒干化,主要形式有熱對流干燥系統和熱傳導干燥系統。熱對流干燥系統(轉鼓式干化與流化床干化)適用于全干化工藝,可使含水率從80%降至15%及以下。從焚燒角度看,全干化并不可取,一是能耗高,二是后續焚燒難以形成流化狀污泥顆粒。因此,半干化熱傳導干燥系統(轉盤式干化與多層臺階式干化)較適用于干化污泥,可使污泥含水率降至35%~50%。

根據污泥有機質含量,含水率為40%~70%的干化污泥已具有自持燃燒的能力,利用常規焚燒爐在800~900℃下將污泥有機物完全燃燒并氧化至CO2,包括磷在內的無機物形成灰分。污泥焚燒釋放出的熱量可以用來發電或回收高溫廢氣用于污泥再次干化或熱交換供熱,灰分中的磷甚至重金屬可以通過化工工藝回收,殘留灰分可用作生產建筑材料。國內外常用焚燒爐有流化床爐、立式多膛爐、噴射焚燒爐等。

2 建議工藝能力衡算

2.1 機械脫水

國內外常用機械脫水方式及其能耗列于下表:

項目 | 板框壓濾 | 帶式壓濾 | 真空吸濾 | 雙輥擠壓 | 離心分離 |

脫水污泥含水率(%) | 55~90 | 65~90 | 60~90 | 60~80 | ~80 |

總能耗(kW·h/tDS) | 157~179 | 37~81 | 37~81 | 37~59 | 15~37 |

能耗均值(kW·h/tDS) | 169 | 61 | 61 | 39 | 26 |

其中,板框壓濾能耗較高,帶式壓濾與真空吸濾次之,離心和雙輥擠壓能耗較低。本研究以能耗折中且常用的帶式壓濾法為例進行能量衡算,平均能耗約60kW·h/tDS。

2.2 污泥干化

2.2.1 理論能耗計算

污泥干化過程能耗由污泥固體升溫及所含水分吸熱組成,故從這兩方面入手,理論能耗計算分別如下。

(1)污泥固體升溫所需熱量

污泥固體升溫所需熱量可根據下式計算:

Es=(T2-T1)×Cs×Ms×100

式中:Es——污泥固體升溫所需熱量,kJ/tDS

T1、T2——脫水污泥初始溫度(20℃)和干化溫度(100℃)

Cs——污泥比熱容,3.62kJ/(kg·℃)

Ms——污泥干固體質量,10kg/t濕泥(99%含水率)

(2)污泥中水分吸收熱量

污泥中水分吸收熱量分為:

①水從常溫升溫到顯熱;

②水蒸發過程汽化潛熱。

熱媒干化又分高溫干化(100℃)和低溫干化(20~80℃),分別可利用高溫煙氣、過熱蒸汽、燃油和熱水及太陽能、低溫熱能等實現。目前,高溫干化較為盛行,本研究也以高溫干化為例(100℃),這部分干化熱量計算如下:

Ew=Cw×[Ms×w1/(1-w1)]×(T2-T1)×100+Qg×Mw

Mw=[Ms/(1-w1)-Ms/(1-w2)]×100

式中:Ew——污泥中水分吸收的熱量,kJ/tDS

Cw——水的比熱容,4.2kJ/(kg·℃)

w1、w2——污泥干化前、后含水率,分別為80%和40%~70%

Qg——水在100℃時的汽化潛熱,為2260kJ/kg

Mw——干化過程蒸發的水量,kg/tDS

上述計算中較為重要的參數是污泥干化后的含水率w2,其表征污泥自持燃燒所需的較高含水率,計算公式為:

QsH=QsL×(1-w2)-Qg×(w2+9wH)

式中:QsH——污泥高位熱值,即污泥的潛能值,kJ/tDS

QsL——污泥低位熱值,取污泥自持燃燒限值3.36GJ/tDS

wH——污泥干固體中氫元素含量,取2%

2.2.2 實際能耗計算

因污泥干燥機自身存在熱損失,污泥干化實際能耗(E’r)顯然要比理論能耗Er高;不同干燥機熱損失亦存在一定差異,熱損失效率∑干為10%~20%;本研究取高值(20%)計算。污泥干化實際能耗可按下式計算:E’r=Er(1+∑干)

2.3 污泥焚燒

2.3.1 理論釋能計算

污泥有機質完全焚燒至灰分釋放的熱量體現在污泥的干基熱值上,污泥干基熱值計算如下:

Q=2.5×105×(100pv-5)

式中:Q——污泥干基熱值,J/kgDS

2.5×105、5——系數

pv——污泥中有機質含量

我國污泥有機質含量在30%~65%之間,比歐美等發達國家低15.2%~37.7%。以我國有機質含量為基準,分別取30%和65%,代入計算得污泥燃燒熱值為6.3~15.0GJ/tDS。本研究取污泥有機質含量pv為53%,污泥高位熱值,即焚燒理論釋能為11.9GJ/tDS,與我國污泥平均熱值一致。以實現自持燃燒為目的,污泥干化含水率w2需達到57.7%。這樣,從脫水污泥80%含水率干化至57.7%,所需干化能耗為9.1GJ/tDS,與實際工程的11.7GJ/tDS近似;轉化為電當量為2529kW·h/tDS(1kW·h=3600kJ)。

干化污泥實現自持燃燒所需含水率w2取決于污泥中有機質含量。根據公式可得出污泥有機質含量與干化目標含水率的關系。顯然,污泥有機質含量越高,污泥干化目標含水率w2便可以提高,也就是說,干化污泥自持燃燒含水率隨有機質含量的增加而升高。

2.3.2 焚燒過程中的能量損失

污泥焚燒過程中會因固體、氣體不完全燃燒或者鍋爐自身散熱造成一定熱量損失,所以,污泥焚燒釋能計算需要扣除這部分熱量損失,可按下式計算:

Q損=Qa+Qb+Qc+Qd+Qe

式中:Q損——污泥焚燒損失總能量,kJ/tDS

Qa——焚燒爐自身輸出熱量(爐內掛壁損失),kJ/kg

Qb——氣體不完全燃燒損失熱量,kJ/tDS

Qc——固體不完全燃燒損失熱量,kJ/tDS

Qd——鍋爐散熱損失熱量,kJ/tDS

Qe——鍋爐鼓入空氣電能損壞,kJ/tDS

本計算中焚燒爐以國內外常用鼓泡流化床為例,爐內不設置水冷壁(Qa=0)。焚燒所產生的熱量以煙氣形式為載體,排煙熱量占總熱量的93%,即,污泥焚燒損失熱量占總熱量的7%,所以污泥焚燒能量損失Q損=11.9×7%=0.8GJ/tDS。

2.3.3 實際產能計算

理論釋能值與焚燒能量損失之差即為污泥焚燒實際產能值:Q’=Q-Q損=11.1GJ/tDS。污泥焚燒產能主要以煙道氣和水蒸氣為載體,可利用熱電聯產技術(CHP)對這部分能量進行回收與利用。如果熱電聯產效率取80%,則污泥焚燒后通過CHP實際可轉化的電當量為2480kW·h/tDS。

2.4 能量衡算

根據上述能量計算,可以看到建議工藝的能量赤字為109kW·h/tDS。

3 建議工藝成本分析

本研究以處理規模為50×104m3/d的傳統活性污泥法污水處理廠為例計算投資與運行成本。該案例廠剩余污泥產量為8000t/d(含水率為99%),脫水污泥產量為400t/d(含水率為80%),干污泥為80t/d(含水率為零)。

工藝投資成本由基建成本和設備成本組成(均為一次性投資),設備成本根據污泥產量進行選型。污泥脫水以帶式壓濾機為例,還包括污泥泵、加藥裝置、加藥泵、計量裝置、輸送機等設備投入。機械脫水全投資成本以2400元/t濕泥(99%含水率)計算。污泥干化系統設備主要包括計量、存儲、進料系統、干燥器(以轉盤式干燥器為例),投資成本以30萬元/t濕泥(80%含水率)計算。污泥焚燒系統設備主要包括焚燒爐(以鼓泡式流化床為例)、煙氣凈化系統、飛灰處理系統等,投資成本以40萬元/t濕泥(80%含水率)計算。

污泥脫水、干化、焚燒運行全成本由電費、水費、藥劑費、工資福利費和固定資產折舊費、大修費、檢修維護費等費用構成。動力費以電費為主,水費指沖洗水等用水費用,藥劑費主要指污泥脫水所用藥劑(混凝劑)費用;固定資產折舊費為固定資產原值與綜合基本折舊率的乘積;檢修維護費則是固定資產原值與檢修維護率的乘積。

根據以上匡算原則,可計算出建議工藝各單元投資與運行成本,結果如下:

項目 | 機械脫水 | 污泥干化 | 污泥焚燒 | 總計 |

投資成本(萬元/tDS) | 24 | 150 | 200 | 374 |

運行成本(萬元/tDS) | 148 | 1000 | 1515 | 2663 |

4 對比傳統工藝能耗與成本

傳統污泥處理、處置工藝一般由重力濃縮、厭氧消化、機械脫水、熱媒干化、污泥焚燒5個單元完成。剩余污泥經過重力濃縮后,污泥含水率從99%降為97%,污泥體積可減少2/3,相應地可降低厭氧消化運行負荷。在厭氧消化過程中,污泥中有機質轉化效率(至CH4)一般為30%~50%,厭氧消化產生的能量一般用于消化池自身加熱。由于厭氧消化降低了污泥有機質含量,也就降低了污泥干基熱值,從而會減少污泥焚燒過程的能量輸出。

4.1 能量衡算

污泥厭氧消化前含水率為97%,消化后熟污泥含水率略有升高,但相差不大,計算中取97.5%。厭氧消化過程化學能轉化(CH4)可以產生能量,產能為5.7GJ/tDS,通過CHP轉化電當量為1284kW·h/tDS,所以,實際可輸出電當量為556kW·h/tDS。經厭氧消化后干固體量Ms降為8.41kg/t濕泥(99%含水率),厭氧消化后污泥中有機質含量減少到37%,這就降低了污泥的高位熱值,使得污泥自持燃燒含水率也隨之降低為41.3%。熟污泥經厭氧消化后溫度升高至35℃,即T1=35℃,計算得出厭氧消化后污泥干化實際能耗為2459kW·h/tDS。熟污泥有機質含量減量為37%,相應污泥理論焚燒產能值降為8.0GJ/tDS,污泥焚燒能量損失同前,則污泥干化焚燒后燃燒實際產能為7.4GJ/tDS,通過CHP轉化電當量為1653kW·h/tDS。

上述能量衡算表明,傳統處理、處置工藝總能耗為3261kW·h/tDS,總產能為2937kW·h/tDS,能量赤字為324kW·h/tDS。

4.2 成分分析

99%含水率剩余污泥經重力濃縮(97%)、厭氧消化污泥含水率變為97.5%,污泥體積可減少3/5,機械脫水污泥處理量減少為3200t/d,可大大降低機械脫水投資成本;以1800元/t濕泥(99%含水率)計算,則機械脫水投資成本降為18萬元/tDS。機械脫水運行成本主要體現在電費的降低上,為140元/tDS。經厭氧消化后濃縮污泥干固體減量,使得干化、焚燒設備規模減小,干化、焚燒投資成本可降至280萬元/tDS。設備規模減小必然也會降低運行成本,主要體現在電費、檢修費、維護費的節省上。因此,干化、焚燒運行成本可降至2264元/tDS。雖然厭氧消化使得機械脫水、干化、焚燒投資及運行成本都有所降低,但仍需考慮重力濃縮、厭氧消化基建和設備投資以及相應的運行成本;重力濃縮投資及運行成本分別以40萬元/tDS和100元/tDS計算;厭氧消化投資和運行成本分別按250萬元/tDS和200元/tDS計算。這樣傳統污泥處理、處置工藝的投資成本為588萬元/tDS,運行成本為2704元/tDS。

4.3 熱水解對傳統工藝的影響

污泥單獨厭氧消化有機物降解、轉化效率很低,只有30%~50%;當剩余污泥中不含初沉污泥時厭氧消化有機物轉化率更低,可能只有20%~30%。為提高厭氧消化有機物轉化能源效率,熱水解技術被用作厭氧消化的預處理工藝,并獲得一些應用。污泥熱水解是在一定溫度和壓力下,將污泥在密閉的容器中進行加熱,使污泥細胞部分發生破壁,以增加污泥后續厭氧消化有機物轉化率,但提高厭氧消化有機物轉化率后的消化污泥后續焚燒能源釋放量會相應較少,況且,熱水解設備投資與運行費用價格不菲。因此,需要對接入熱水解的傳統污泥處理、處置工藝進行能量平衡以及成本核算。

污泥經重力濃縮和預脫水(預處理)含水率可降至85%,能耗約60kW·h/tDS。經熱水解預處理后進行厭氧消化,有機物降解率可從30%提高至50%,導致厭氧消化產能升至9.58GJ/tDS,利用CHP轉化為電當量是2130kW·h/tDS。熱水解亦消耗能量,約為厭氧消化產能的60%,即為1278kW·h/tDS;熱水解后污泥冷卻可釋放一定熱量(經熱交換器),約為厭氧消化產能的20%,即426kW·h/tDS,可用于污泥干化。由于熱水解污泥升溫至180℃,所以,厭氧消化過程消化池無需加熱,只需熱水解后降溫至35℃。這樣,污泥干固體量Ms降低為7.35kg/t濕泥(99%含水率),消化后污泥有機物含量降低至26.5%,使得后續污泥干基熱值降低、污泥自持燃燒含水率也相應降至21.1%(接近全干化水平)。實際上,這種已成干泥塊狀的污泥很難在流化床焚燒爐中流化焚燒。因此,干化污泥含水率按可流化的41.3%考慮,污泥干化能耗為2153kW·h/tDS,但這樣含水率(41.3%)的污泥無法實現自持焚燒,需要投加外部輔助燃料,約429kW·h/tDS。因厭氧消化熟污泥有機質含量減少,導致污泥焚燒產能降低為5.0GJ/tDS,轉化電當量為1111kW·h/tDS。

能量衡算表明,熱水解介入傳統污泥處理、處置工藝后總能耗為3980kW·h/tDS,總產能為3241kW·h/tDS(14.58GJ/tDS),熱水解冷卻水釋放熱量(426kW·h/tDS)可用于污泥干化,但能力赤字為313kW·h/tDS。

熱水解介入傳統污泥處理、處置工藝后固然使總的能量赤字(324kW·h/tDS)有所降低,并且使得厭氧消化后污泥進一步減量,從而降低后續機械脫水、干化、焚燒的投資及運行成本。但是,熱水解設備高昂的投資成本(75萬元/tDS)和較大的運行成本(389元/tDS),導致整個工藝投資與運行成本分別達到615萬元/tDS和3029元t/DS。

4.4 與建議工藝綜合對比

與傳統工藝及熱水解介入傳統工藝相比較,污泥干化、焚燒建議工藝的能量赤字較低,僅為109kW·h/tDS。在投資以及運行成本上,建議工藝顯然也是較低的,分別為374萬元/tDS和2663元/tDS。其他兩種工藝投資與運行成本分別為:588萬元/tDS和2704元/tDS以及615萬元/tDS和3029元/tDS。

建議工藝能量赤字較其他兩種比較工藝(324kW·h/tDS與313kW·h/tDS)可分別降低66.4%和65.2%;建議工藝投資成本(374萬元/tDS)較其他兩種工藝(588萬元/tDS和615萬元/tDS)分別降低36.4%和39.2%;建議工藝運行成本(2663元/tDS)較其他兩種工藝(2704元/tDS和3029元/tDS)分別降低1.5%和12.1%。

5 結語

通過對污泥直接脫水、干化、焚燒建議工藝能量衡算以及投資與運行成本匡算顯示,其能量赤字僅為109kW·h/tDS,投資與運行成本也只有374萬元/tDS和2663元/tDS,與傳統及介入熱水解預處理污泥處理、處置工藝相比,污泥干化焚燒建議工藝在能量赤字及投資與運行成本上均較低,能量赤字分別減少66.4%和65.2%,投資成本分別減少36.4%和39.2%,運行成本分別減少1.5%和12.1%。可見,污泥干化后直接焚燒建議工藝在污泥全生命周期(LCA)處理/處置方面較佳,同時還能較為有效地從焚燒灰分中回收磷等無機資源。

如果污水余溫可以通過水源熱泵(WSHP)加以原位利用,污泥干化所需熱量則可以大大減少甚至無需外部能源。因此,污水廠內分散式干化,集中到某一適宜地點焚燒發電、供熱將有可能實現并將污水余溫低品位能源間接轉換為可發電的高溫熱能。污水余溫就近用于干化可避免污水處理廠“有能輸不出”的現實問題,從而使污水處理廠成為能源工廠,不僅實現自身碳中和運行,而且還可以向外輸電。簡言之,省略污泥厭氧消化單元還能較大限度避免甲烷(CH4)這種強溫室氣體逸散的問題以及運行安全隱患。