- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

了解最新公司動態及行業資訊

近年,處理廢棄鉆井完井液的固液分離技術已有新的進展,為油氣田綜合治理廢棄鉆井液提供了科學依據。

1 廢棄鉆井完井液固液分離原理

1.1 固液分離的工程意義

根據鉆井工程技術的要求,鉆井液中常常加入許多不同種類和性能的添加劑,多種護膠劑協同作用,使鉆井完井液膠體體系十分穩定。經過固控設備處理后,廢漿中的固相主要是粒徑小于20μm的超細顆粒,它們與殘余的添加劑構成了水基廢漿的膠體分散體系。隨著顆粒粒徑的減小,破壞廢漿膠體體系的難度增大,固液分離也就更困難。

通過加入適當的絮凝劑和助凝劑可以改變鉆井液體系的物理、化學性質,徹底破壞鉆井液膠體體系,改變廢鉆井液中粘土顆粒表面性質,讓更細的顆粒產生聚結,使其在機械輔助分離條件下更容易被除去。固液分離法,是減少鉆井廢棄物的排放量、提高水的循環利用率和解決環境污染問題的基本步驟,也是目前行之有效的技術之一。

1.2 鉆井完井液膠體穩定性

配置鉆井液用的膨潤土本身就具有很強的水化能力,而在鉆井液中又加入了大量的各種有機高分子護膠劑,這些處理劑自身的穩定性越來越好,護膠能力越來越強。這些物質本身在溶液中都可形成較強的陰離子或陽離子穩定膠團。正是由于它們的存在,嚴重地影響著廢棄鉆井液的化學脫穩脫水。存在于廢棄鉆井液體系中具有表面活性的固體比普通污泥要高的多,鉆井液中固相的平均尺寸為30~40μm,而膨潤土的平均粒徑為0.2~4μm,從而使膨潤土離子成為鉆井液體系高效的固體乳化劑和膠體穩定劑。可以說,廢棄鉆井完井液是一個具有高度穩定性的膠體體系,脫水難度也大大增加。

1.3 鉆井完井液膠體脫穩方法

對于廢棄鉆井完井液這個含有許多護膠劑的特殊膠體體系,到目前為止尚沒有哪一種絮凝劑能處理所有類型的廢鉆井液。實踐中都是針對某種特定類型的廢鉆井液,采取對應的絮凝劑和助凝劑,使其達到脫穩脫水的效果。

美國路易斯安那州大學的固控環保實驗室分別以室內研究和放大中試的規模,對現有的管式離心沉降、垂直螺旋壓濾、皮帶壓濾和真空抽濾等幾種化學強化固液分離技術做了綜合評價。采用硫酸、鹽酸、三氯化鐵、硫酸鐵及明礬等調節廢鉆井液的pH值,使其控制在5.5~6.5,再加入非離子型或低電荷量陰離子型的高分子量聚合物,輔以皮帶壓濾或離心沉降的辦法,可使廢棄鉆井液達到較好的固液分離效果,脫出泥餅的固含量為59%。

1.4 鉆井完井液膠體脫穩機理

研究發現,絮凝劑與水中膠粒物發生作用,從而達到絮凝除雜目的的過程分3步:

(1)溶劑的絮凝劑離子擴散遷移到固液界面。

(2)絮凝劑離子快速壓縮雙電層并吸附結合到固體表面。

(3)吸附化合態在膠體表面上緩慢地進行結構和化學重排,朝向更穩定的表面層組成變化。

這個階段的低速是由于吸附和重排需較長的時間才能達到穩態,此時,膠體顆粒脫穩從而破壞其沉淀穩定性,導致絮凝沉淀。

20世紀80年代以來,對凝聚絮凝機理有許多研究和論述,可概括為4種作用機理,即壓縮雙電層理論、吸附電中和理論、吸附架橋理論和卷掃絮凝理論。這4種絮凝理論,各自解釋了凝聚絮凝過程中的絮凝劑與膠體顆粒的相互作用機理。在實際絮凝過程中,往往是幾種絮凝機理綜合作用的結果,或者在特定水質條件下以某種機理為主。

2 廢棄鉆井完井液固液分離用絮凝劑

絮凝劑和助凝劑在廢棄鉆井液化學脫穩脫水固液分離中的重要作用已被人們所認識。特別是廢鉆井完井液中粒徑小于20μm的那部分超細顆粒必須依靠絮凝作用才有可能被清除。在油田常用的鉆井液體系中加入陽離子絮凝劑,絮凝劑吸附在顆粒表面,中和顆粒表面負電荷,造成Σ電位下降。當Σ電位降到一定數值(零電點附近)后,體系即脫穩絮凝。但是,若加入過量的絮凝劑,顆粒表面吸附過量的正電荷,改變顆粒表面雙電層的性質,Σ電位反轉為正值,并且當其超過一定值時,體系重新穩定,反而不利于絮凝及分離處理。因此,絮凝劑的選擇和絮凝過程中固相顆粒表面Σ電位的演變研究,對提高固液分離效率和效果至關重要。

目前,絮凝劑種類很多,從組成上可分為無機型、有機型和復合型。從結構上可分為低分子型和高分子型。從電性上又可分為陽離子型、陰離子型和非離子型。

在實施固液分離處理時,如能使膠體體系的穩定性破壞,導致廢液中的主要鉆井完井液處理劑失去護膠作用,進而破壞膠體懸浮體系的穩定性,將對固液分離起到極大促進作用。試驗證明,除選擇合適的絮凝劑外,在廢液,特別是高濃度的鉆井完井廢液中加入一定量的無機混合酸酸化,也能使廢液中的主要鉆井完井液處理劑失效,產生固液分離,達到初步沉降處理的目的,成為實現高效固液分離的有效手段之一。

3 影響廢棄鉆井完井液固液分離效果的因素

3.1 絮凝劑

影響固液分離的首要因素當然是絮凝劑及其優化加量。作為絮凝劑主要品種的聚丙烯酰胺及其衍生物,其在廢漿固液分離中具有良好的性能,其在堿性或中性溶液中可以很好地溶解。分子中水化基團離解成-COO-離子,增強了分子鏈節間的靜電斥力,卷曲的分子得以伸展。而當溶液中加入酸后,使水化基團-COONa變成-COOH,不利于大分子鏈伸展,同時HPAM分子內、分子間可發生亞胺化作用,使得HPAM大分子鏈產生嚴重卷曲,將已吸附的黏土顆粒和鉆井液添加劑緊緊地包裹在大分子中,充分體現了大分子的卷掃作用,從而實現固液分離的目的。

不同分子量的HPAM對固液分離自然出水率的影響不同。但分子量在700萬以上的HPAM配制時溶解困難,不易在粘稠的廢鉆井液中分散,只能使用很稀的溶液,這樣會增大絮凝劑的體積,給施工帶來不便。因此,建議現場選用分子量為300萬~500萬的HPAM,即能基本達到固液分離要求。

另外,還可以通過調節HPAM的水解度控制它的吸附、帶電、水化的能力和分子鏈形態,從而獲得不同的絮凝能力。一般來說,水解度在50%左右時,分子中的-COONa基團和-CONH2基團比例剛好既能滿足溶解快的要求,又使分子整體具有較強的吸附性,試驗證實的自然出水率和抽濾出水率均可達到較大值。

HPAM的吸附、架橋作用和絮凝固相顆粒的能力與廢鉆井液中的固相含量有關。HPAM的加量與廢鉆井液中的固相含量成線性正相關,因此,為提高絮凝脫水效率,在實施固液分離時,應先向體系加入水進行稀釋。

單一的有機絮凝劑和單一的無機絮凝劑用于處理鉆井完井廢液固液分離時均有一些缺點,一般將二者配合使用,這樣既可以降低絮凝劑的使用量,又可以提高固液分離的效率,還能提高分離出的水的質量。

3.2 助凝劑

前已述及,選擇合適的助凝劑可以改善絮凝劑的絮凝效果,降低固液分離出水的濁度,而對以中強堿性為主的鉆井完井廢液來說,強酸是一種性能良好的廉價助凝劑。對多數絮凝劑來說,無論是有機型、無機型還是復合型,一般是較佳作用范圍均在中性附近,此處其用量相對較少,絮凝處理效果較好,且處理后的水呈中性,便于利用。

但是,若想進一步提高廢棄鉆井液固液分離的質量,僅靠強酸作助凝劑是不夠的,畢竟酸不像無機絮凝劑那樣可在水中水解生成聚合態水合物,并吸附于膠體顆粒上使之脫穩。

除此之外,硫酸鋁、三氯化鋁、硅藻土等也是鉆井廢液固液分離的優良助凝劑。硫酸鋁、三氯化鋁的溶液本身也是強酸性的(pH值約為2~3),它們可以很好地中和廢漿體系的pH值,提高有機絮凝劑的絮凝能力,同時本身對廢漿也具有很好的脫穩絮凝能力,對廢棄鉆井液的固液分離起到了較強的協同作用。這實際上也是有機絮凝劑與無機絮凝劑配合使用的結果。

3.3 廢液稀釋比

既要脫出廢漿中的水,又要在廢漿中先加入一定量的水,這是很令人費解的。在絕大多數情況下,不加入水是不可能脫出水的。廢棄鉆井液的黏稠性嚴重地妨礙著絮凝劑在其內部的分散和絮凝,加入絮凝劑和助凝劑以前對其進行加水稀釋處理是必要的。未經稀釋的廢鉆井液無法進一步使固液分離。因為當固體顆粒上的電荷被中和或部分中和的同時,也起了破壞水化層保護膜的作用,使水化程度降低。這時,黏土顆粒開始聚結,連接成網狀結構,并把水包在網狀結構之中。稀釋加大了顆粒間的距離,加入絮凝劑之后,就減少了形成網狀結構的可能性。不同的廢液體系和脫水條件,較佳稀釋比不同。

盡管如此,由于各種護膠劑的作用使得稀釋后的廢棄鉆井液仍是一個穩定的膠體體系。除少量的加重材料和大顆粒的鉆屑在重力作用下自然沉降外,其它殘留的細小固相顆粒仍穩定地懸浮在廢漿體系中,廢棄鉆井液整體的脫水分離仍需要絮凝劑的脫穩脫水處理。

加水稀釋后的廢棄鉆井液不僅密度降低了,而且體系的塑性黏度也大大降低了。顯然,經稀釋處理后的廢棄鉆井液,隨著黏度的降低,絮凝劑在廢漿中的溶解分散性能會得到改善,絮凝劑的絮凝脫穩脫水作用能得到充分發揮。稀釋倍數的增加無疑會加大處理廢棄鉆井液的工作量。從廢棄鉆井液稀釋后塑性黏度的降低效果可以看出,用1~2倍體積的水稀釋廢棄鉆井液就可以達到稀釋降黏的作用。

用于稀釋廢棄鉆井液的水不需經過任何特殊處理,也可以使用廢棄鉆井液固液分離后分離除的水,只要出水的質量能達到工業排放污水的要求就行。

3.4 絮凝動力學

絮凝動力學討論絮凝的速度問題,只有具有一定速度的絮凝過程才能滿足水處理對出水量的要求,因而才具有實際意義,所以絮凝動力學是水處理絮凝學的重要研究內容。膠體微粒間存在Van der Waals吸引作用,而在微粒相互接近時因雙電層的重疊又產生排斥作用,膠體的穩定性就決定于此二者的相對大小。以上2種作用均與微粒間的距離有關,都可以用相互作用位能來表示。

20世紀40年代,蘇聯學者與荷蘭學者分別提出了關于各種形狀的微粒之間的相互吸引能與雙電層排斥能的計算方法,并據此對憎液溶膠的穩定性進行了定量處理,被稱作膠體穩定性的DLVO理論。

根據DLVO理論可知,膠體之所以穩定是由于綜合位能曲線上有勢壘存在;倘若勢壘為零,每次碰撞必導致聚沉,稱為快速絮凝;若勢壘不為零,則僅有一部分碰撞會引起聚沉,稱為慢速絮凝。無論是對快速絮凝還是對慢速絮凝,微粒之間的相互碰撞是首要條件,而它們的相互碰撞是由其相對運動引起的。造成這種相對運動的原因可以是微粒的布朗運動,也可以是產生速度梯度的流體運動,前者導致的微粒聚沉稱為異向絮凝,后者導致的微粒聚沉稱為同向絮凝。

在異向絮凝中微粒的碰撞是由布朗運動造成,碰撞頻率決定于微粒的熱擴散運動。由于鉆井完井液中的固相粒子主要是直徑為10~20um的膠體粒子,其自然聚沉過程非常慢,這就是說即使在完全脫穩的情況下,異向絮凝過程也是極其緩慢的。

依靠布朗運動的異向絮凝速度太慢,不能單獨應用,特別是當微粒相互碰撞聚集變得較大后,布朗運動就會減弱甚至停止,絮凝作用就會減弱甚至不再會發生。但是,長期以來人們觀察到,緩慢地攪動會助長絮凝,這是因為攪動會引起液體中速度梯度的形成,從而引起微粒之間的相對運動而造成微粒的相互碰撞。當體系中的粒子體積濃度太小,有可能影響其碰撞效率時,就有必要加入一定量的所謂“助凝劑”。如果分散體系中的粒子以不同的速度沉降,較快沉降的粒子就會與較慢沉降的粒子碰撞,而導致聚集,由于聚集使粒子質量增大,聚集體就會更快地沉降,并可能與其它粒子進一步碰撞和聚集,這種聚沉稱為差速沉降絮凝(差降絮凝)。差降絮凝也可以看作是一種特殊形式的同向絮凝。

絮凝過程動力學的研究指出,快速絮凝和慢速絮凝的結合,以及梯度絮凝和多級串連絮凝的結合,有利于同向絮凝和差向絮凝的形成,這為固液分離裝置的設計提供了理論依據。通過優化絮凝動力學條件,在絮體(絮花或礬花)的形態、結構、粒度、密度、強度等方面獲得較佳組合,才能實現鉆井完井廢液強化固液分離的過程。

4 固液分離工藝技術和裝備

鉆井污水成分復雜,穩定性特強。由于產生的地點不同,污水水質差別非常大,不可能以一種固定的裝置及流程有效地處理不同油田的污水。常規處理工藝及設備對藥劑依賴性較大,而且對具有相互性質差別大的高懸浮物、高COD、高含鹽、高色度等特征的鉆井污水的處理費用居高不下。這一切都使得國內外已有的鉆井污水處理裝置既多樣化,又難以大面積推廣應用。

為適應鉆井工程野外作業和周期短的特點,近年來美國、加拿大、法國對鉆井污水處理裝置的研究和設計都趨向于橇裝化以便于安裝、拆卸和搬遷。美國NEW PARK廢棄物處理公司研制了一種由鉆井液脫水裝置、固體顆粒控制裝置和污水處理裝置組成的油田污物凈化裝置,在其中的污水處理裝置中,設有容量為16~320m3的藥劑混合罐、沉淀池和離心機。烏克蘭石油工業聯合公司研制的YOB鉆井污水處理裝置采用化學混凝和多級沉淀方法處理污水,并提供密閉式鉆井供水系統、這種裝置的優點是沒有地槽沉淀池,大大減少了占地面積,并能利用處理后的凈化水。法國PAU國際石油設備公司的橇裝閉路式污水處理裝置,采用中和、混凝和離心分離工藝,可連續操作,也可間歇式操作,具有很大的靈活性,處理量達0.58m3/min,凈化水可再利用。美國還研制出過濾-吸附和反滲透處理裝置,鉆井污水經過處理可達到較高的出水水質,可灌溉農田甚至飲用,適用于干旱地區的鉆井作業。

在國內,江漢機械研究所研制的鉆井污水處理裝置,采用混凝、沉淀、氣浮、過濾等單元設備聯合處理的方式及模塊化、橇裝式設計,所有設備均布置在一個橇座上,移運性好,放置在井場接上電源即可運行處理,不影響井隊的正常生產,達到了小型高效的目標、設備運行自動控制,可做到無人監守。從運輸、拆裝、操作上與同類裝置相比,大大降低了運行費用,節約了人力、物力,在國內具有領先水平。

為實現上述強化固液分離處理的目的,有各種實現的途徑,其中典型的組合式移動處理裝置的實施方案包括混凝-斜管沉降-氣浮-過濾工藝流程、脫穩-離心-電氣浮-過濾工藝流程、混凝-靜態旋流-動態旋流-電氣浮-過濾工藝流程等。

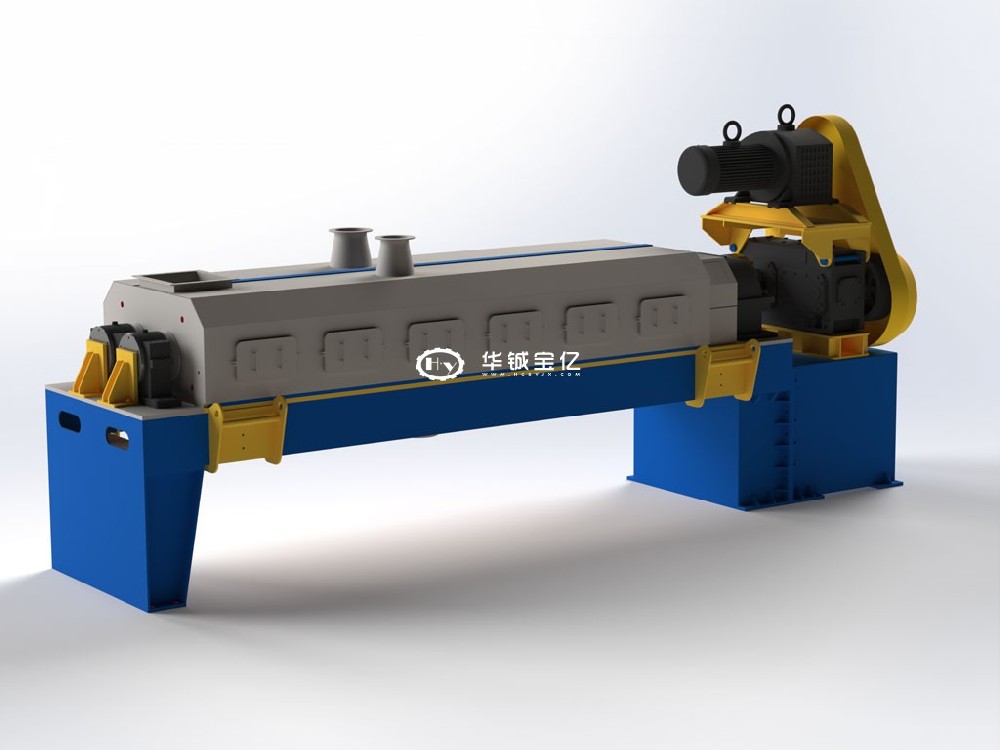

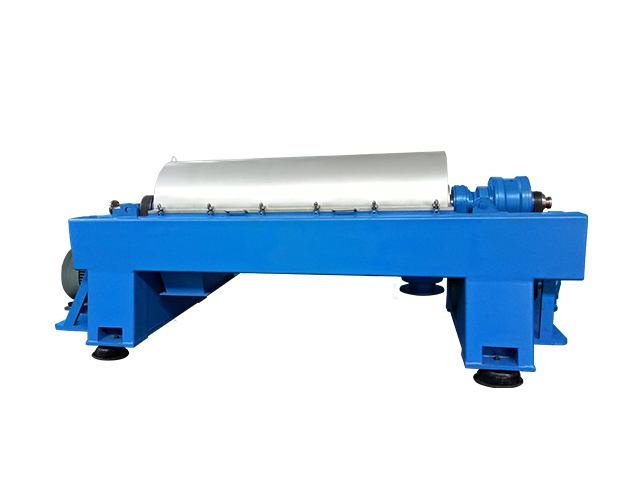

4.1 絮凝-離心式固液分離裝置

江蘇油田利用現場泥漿循環系統,加裝離心機和加藥系統改造而成,其加藥罐和沉降罐是由一個大的鉆井液罐加隔板后一分為二加工而成的。罐高2.0m,離心機置于隔板上方,通過管線、離心泵和柱塞泵等與鉆井液罐的加藥區和沉降區相連,鉆井液由潛水泵泵送至加藥(反應)罐,同時在58r/min下攪拌約2min,使處理劑充分分散到鉆井液中。分別靜置約10min、30min、60min、3h和5h。開動柱塞泵和離心機,觀察絮凝效果,根據需要測定并優化加藥量、加藥濃度、攪拌時間、小樣沉降時間、離心機脫水分離時間等有關數據。

4.2 絮凝-離心絮凝式固液分離裝置

也可以采用兩級串連絮凝方式進行固液分離處理,先經過第一級初步絮凝處理,強化離心分離,使大部分固相去除,然后對脫除的廢液進行第二級絮凝處理后達到配漿水或進一步深度處理達到外排水水質標準要求。江漢石油學院采用的鉆井完井廢液化學強化固液分離裝置是化學強化造粒絮凝與高效固液分離相結合的過程,其工藝流程為兩級三步處理:第一步對廢棄鉆井液強化造粒絮凝形成近似球形的密實絮體顆粒(稱之為彈丸絮體),第二步用離心分離彈丸絮體,使固液兩相分開;第三步對分離出的液相再進行絮凝處理至達標排放或再利用。

4.3 JZW-3沉淀-氣浮-過濾式固液分離裝置

江漢機械研究所在分析了各種污水處理技術特點后,結合鉆井污水的特點,研制的JZW-3鉆井污水處理裝置采用了沉淀、氣浮、過濾等3項分離技術。JZW-3系統由藥液箱、加藥射流器、反應池、氣浮分離池、沉淀池、過濾池、流量計及管線、底座等構成。其中沉淀池、氣浮分離池、過濾池直接用于泥水分離。

JZW-3鉆井污水處理裝置的技術特點如下:

(1)沉淀池采用上向流斜管沉淀技術。泥水沿相反方向流動,其斜管直徑為25mm、傾角為60°、斜長為1000mm的斜蜂窩管。用于完成鉆井污水的一級處理。

(2)氣浮分離池為豎流式氣浮分離池,采用部分回流加壓溶氣技術。由溶氣泵、溶氣塔、分離池和清水箱等構成。采用了空間大氣通過射流器直接與水混合而制造溶氣水的技術,減掉了空壓機。用于完成鉆井污水的二級處理。

(3)過濾池采用普通快濾池結構。濾料為特殊處理的植物果殼。過濾精度適中,工作周期長。用于完成鉆井污水的三級處理。

4.4 PDW-Ⅱ型絮凝-沉降式石油鉆井污水處理機

由中國科學院生態環境研究中心與某工廠協作開發的PDW-Ⅱ型石油鉆井污水處理機,在冀東油田進行過工業試驗。該機處理能力為4t/h污水,連續操作,整機帶活動房可用卡車拉運。

該裝置運行時,絮凝劑聚合硫酸鐵加量為0.6~0.8kg/t,配成0.2kg/L溶液使用。聚丙烯酰胺投加量為2.5~5.0g/t污水,配成0.1%溶液使用。氫氧化鈉投加量為60~100g/t污水,配成濃度為20g/L溶液使用。混凝時控制pH值為5左右,中和后的pH值略高于6。投藥量視原水的狀況可作相應變化。如原水色度濁度低,只須混凝至pH值為6即可,不必再用堿中和。若色度和濁度較高,混凝劑的用量需增加,而且在投加混凝劑的同時,另外投加一部分堿以防混凝槽受腐蝕。沉淀后的污水經過濾后回用或排放,沉淀污泥排入污水坑。

4.5 鉆井廢棄液-廢水處理一體化設備

CNPC環境工程技術中心在對鉆井廢棄液污染處理技術長期研究的基礎上,針對四川石油管理局高溫深井聚磺鉀鹽鉆井液體系鉆井作業產生的復雜鉆井廢棄液所做的大量室內研究,設計研制出實現過程處理即邊排污邊處理的“鉆井廢棄液-廢水處理一體化設備”,并且已投入川東地區使用。

該設備的工作原理是首先采用化學強化固液分離技術,將廢棄鉆井液通過化學脫穩處理后,然后在機械力的作用下實現固液分離。其次分離后固相采用無害化處置技術安全處置,分離出的廢水進行混凝-沉淀-過濾,可通過進一步化學處理后達標外排或回用于井場沖洗用水或沖洗設備。分離后的固相采用固化處理技術處理后清潔安全處置。

5 結論

固液分離技術是廢棄鉆井完井液治理的關鍵技術之一。固液分離的效率和效果主要取決于對廢棄鉆井完井液體系的膠體穩定性的破壞,這是由絮凝劑、助凝劑、廢液稀釋比和絮凝動力學等因素共同作用的結果。為實現廢棄鉆井完井液固液分離工藝在現場的實施,國內外開發了多種組合式橇裝化技術和裝備,采用混凝、沉淀、氣浮、過濾、氧化等單元聯合處理,已經可以經濟地處理廢棄鉆井完井液。