- 13961550166

- m13601537536@163.com

- 江蘇華鋮寶億機械有限公司

了解最新公司動態及行業資訊

石油天然氣勘探鉆井作業時,會產生大量的鉆井固體廢棄物,通常稱為鉆井固廢,一般產生量為0.3~0.4m3/m進尺,以設計井深為5000m的單井計算,將產生1500~2000m3的固廢,其主要由鉆屑、除砂除泥器脫出的砂泥、清掏方井和循環罐產生的廢棄渣泥、廢水處理時產生的渣、鉆井作業時及完井時產生的廢棄鉆井液等組成。鉆井固廢組分復雜,包含了鉆井液處理劑的所有成分,如不先對其進行固液分離脫水而直接對其進行處置和資源化利用,將會大大增加處理的成本費用。因此,固廢處理減量化是處理三原則中十分重要的一個環節,而固廢處理減量主要依賴于固液分離技術及裝備。在分析論述鉆井固廢特點的基礎上,分析論述了各種固廢固液分離技術裝備,比較了各種分離技術裝備的適用范圍及其優缺點,對油氣田環保管理決策者和相關專業人員具有一定參考價值和指導作用。

1 鉆井固廢的主要特性

從鉆井固廢的來源組成可看出,鉆井固廢性質除與井下地質巖石性質相關外,主要決定因素為鉆井液性質,而鉆井液性質又主要決定于所用的鉆井液處理劑。對一口井來說,淺井段往往對鉆井液性能要求不高,所加鉆井液處理劑品種少,加量也少,對應產生的鉆井固廢污染物種類相對少些,含量也低些;隨井深增加,地下地質構造越復雜,鉆井液性能要求越來越高,否則就會出現卡鉆等工程事故,所加鉆井液處理劑品種多,加量也多,對應產生的鉆井固廢污染物種類相對多些,含量也高些。對不同區域的油氣鉆井作業,如油氣勘探地質構造復雜,所鉆井更深,鉆井液性能要求更高,相對應產生的固廢污染物就更復雜,污染物含量更高,比如四川、塔里木和新疆等油氣田;反之則相反,如長慶、大慶、吉林等油氣田。

鉆井固廢的主要特點:

(1)固相含量高。經鉆井振動篩脫漿后的鉆屑,含水率較低,固相含量很高,主要為地層巖屑等軟硬固廢;而經除砂除泥器脫出的渣泥含水率更低,主要為地層細砂泥及重晶石料等加重材料;而其它固廢雖有一定量的含水率,但固相含量都很高。

(2)粘附性強。主要原因是這些固廢都與鉆井液有關,鉆屑及除砂除泥器脫除的渣泥表面粘附并包裹著泥漿,其它鉆井固廢主要來源于鉆井液,鉆井液都有一定粘度,因此造成鉆井固廢與其他多數工業固廢相比,粘附性更強,脫水分離困難,加藥混攪混勻困難,處置效果也相對較差。

(3)色度高。主要原因是鉆井液多數為黑色,進而造成固廢色度高,特別是三開后采用磺化或聚磺化泥漿體系對應產生的固廢。

(4)組分復雜,有機物含量高。因鉆井液組分復雜,并大多以各種有機處理劑原料生產而成的高COD貢獻值的鉆井液處理劑配置而成。其組分復雜,有機物(COD)含量高,但持久性有機污染物含量低,給生物降解處置資源化土壤利用奠定了基礎。

(5)有害重金屬含量低。雖然鉆井固廢都與鉆井液相關,但由于行業堅決杜絕高含難降解有害重金屬鉆井液處理劑的使用,同時,各油氣田都要對鉆井液處理劑進行入廠質量把關檢驗,從源頭杜絕含難降解有害重金屬鉆井液處理劑的使用。因此,只要地層巖屑不含有害重金屬,鉆井固廢中有害重金屬含量就低。這給生物降解處置資源化土壤利用創造了條件。

(6)pH較高。主要原因是為確保鉆井液性能要求,pH一般都控制在8.5~10.0,而鉆井固廢都與鉆井液相關,因而鉆井固廢pH一般都在7.5~9.0。

(7)油含量不是很高。一般水基鉆井液體系鉆井產生的固廢油含量都不高。主要原因一是鉆井地面用油設備如發電房、機房和儲油罐區域都建有隔油設施;二是鉆井液中不允許直接加柴油來提高鉆井液防卡能力;三是用油設備注重防跑、冒、漏。這些措施有效控制和減少了鉆井固廢中的油含量。但如采用油基鉆井液鉆井,則產生的固廢中油含量就高,如四川長寧威遠和昭通頁巖氣的勘探鉆井,油基鉆屑中油含量在5%~20%。

(8)組分含量不固定。就一口井而言,由于井深不同,地層巖性不同,所造成的鉆井固廢組分也將發生變化。同時,一口井在淺井時,往往采用聚合物無固相鉆井液體系鉆井,隨井深增加,轉變為聚合物磺化體系鉆井液鉆井,鉆井液體系發生變化,其主要組分也將發生變化,相應產生的鉆井固廢組分性質和污染物含量也會發生變化。同時,由于不同地質構造,不同地區采用不同鉆井液體系鉆井,鉆井固廢組分性質和污染物含量也有所不同。

(9)產生排放具有連續性。由于鉆井為連續作業,只要鉆井作業進行,鉆井固廢就會產生。

(10)產生量總體具規律性。在正常情況下,因使用的鉆頭尺寸大,前期鉆井鉆速也快,掏泥漿罐次數相對較多,對應產生的鉆屑多,固廢量多;后期鉆頭尺寸小,鉆速也相對較慢,對應產生的鉆屑少,固廢量也少。但廢棄泥漿的產生不具規律性,其產生對鉆井固廢量的貢獻量十分大,同時完井階段,由于清掏泥漿罐和泥漿儲備罐,加之完井后,該井所用泥漿不轉運到其它井再使用,而轉化為固廢,將會大大增加固廢量。

2 國內外鉆井固廢固液分離技術裝備

2.1 振動篩技術裝備

油氣勘探鉆井用振動篩是鉆井必配設備,其作用對鉆井液而言,主要是減少鉆井液中的含砂含泥量,凈化鉆井液;對鉆井固液而言,主要是減少鉆屑固廢的含液(水)量。其原理是通過高頻振動篩,將粘附在鉆屑上的水或鉆井液去除,從而達到固廢減量的目的,此技術也可算作過濾技術。近年來,國內外很多廠家對振動篩做了改進研究,一是激振器采用防爆型振動電機,全封閉軸承潤滑系統,慣性激振力比常規激振器提高1.5~1.7倍;二是增加篩網長度,增加固廢振動分離過程和時間等;三是采用多層疊加篩網,如三維波浪形篩網面積比平板網增加50%~125%;四是采用可調篩網坡度的篩箱支座,使篩網處置量和處置效率盡可能增大等來增強固液分離效果。振動篩技術裝備適合于固相有一定粒徑的鉆井固廢的固液分離減量,如鉆屑的固液分離減量,其主要有以下幾種類型:

2.1.1 平動橢圓振動篩

SWACO公司的第三代平動橢圓振動篩,一是采用全不銹鋼結構,雙層篩框設計,結構緊湊,處置量大,占地面積小;二是能夠保持合適的運動軌跡,減少篩網的磨損,壽命長,并具更好的排泄能力和鉆井液的回收率;三是配置有采用可分離的進液槽、氣動篩網鎖緊等的自動篩面坡度調整裝置,篩網更換更快更安全,鉆井液回收更有效等。

2.1.2 雙軌跡振動篩

此類振動篩以SWACO公司的MEERKAT型為代表,采用平動橢圓運動軌跡設計,在一個振動篩上可形成兩種運動軌跡,即平動橢圓運動和直線運動。由于延長了固相在篩面的駐留時間并減少了拋擲指數,使脫除的固相含水率更低,提高了鉆井液回收率并延長了篩網壽命,減少了運行費用。

2.1.3 雙篩面振動篩

斯倫貝謝M-I SWACO公司研發的MD-2雙篩面振動篩占地面積較小,它與DURAFLO復合篩網結合使用可以使它的處置能力幾乎為標準單篩面振動篩的兩倍。

2.1.4 長篩一體機

此技術裝備由中國石油集團川慶鉆探工程有限公司長慶鉆井公司研發生產。

優點體現在:

(1)設備更精簡、使用更簡便、鉆井液凈化效率更高、鉆屑含水率更低。

(2)篩布的總有效面積和三聯式兩級振動篩一樣,但由于振動長度大大增加,鉆井液固相清除能力較三聯式兩級振動篩提高5~7倍,極大地提高了固相清除效率。

(3)能使鉆屑含水率降低50%左右,可降低固化劑量消耗70%左右。

(4)能極大提高鉆井液過篩處置能力,極大限度抑制跑漿現象發生,鉆井液的固相含量控制更好。

(5)二級固控系統使用的設備大大減少,使用功率降低51.1%,配套費用降低38.9%,經濟效益顯著。

2.2 離心技術設備

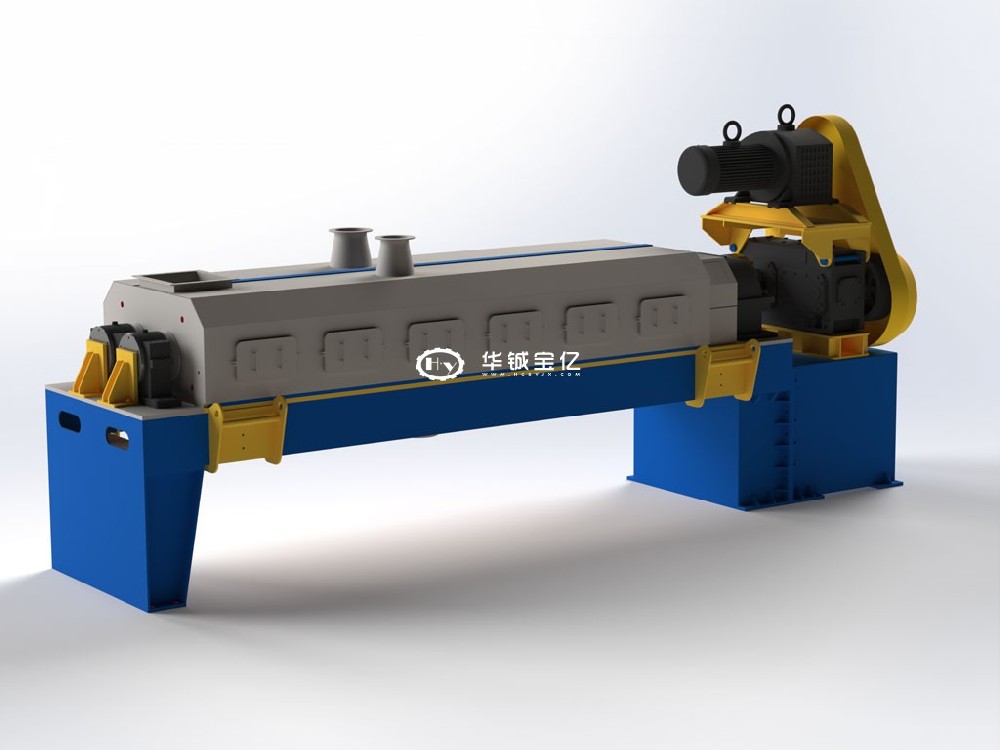

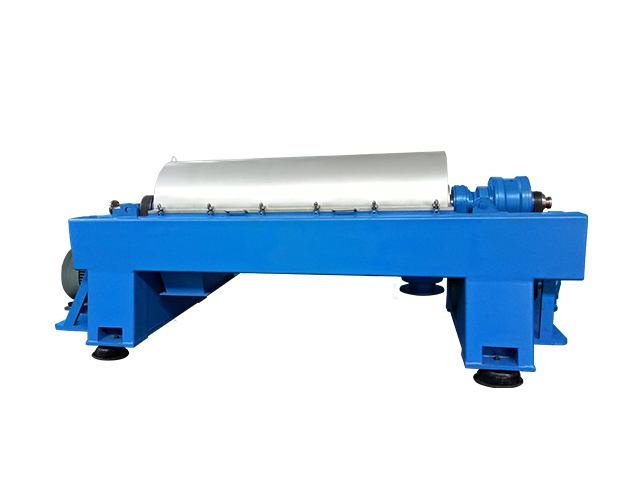

離心技術裝置原理是利用高速旋轉產生的離心力,由于固廢組分比重不一樣,達到固液分離目的。固相在螺旋輸送器的推動下,被輸送到轉鼓的錐端,由出口連續排出;液環層的液體則由堰口連續“溢流”排至轉鼓外靠重力排出。離心技術裝備適合固液相有一定比重差的鉆井固廢的固液分離減量,如鉆屑的固液分離減量。

2.2.1 密閉式鉆屑脫液離心機

密閉式鉆屑脫液離心機由美國SWACO和Hutchison Hayes International 2個公司聯合開發。這種離心機通過控制固體顆粒在轉鼓里的停留時間而得到較佳的干燥效果。能夠在某一設定的分離因數或者變化的分離因數下操作,具有良好的分離性能;對于柴油基質、含礦物油或合成基鉆屑的脫液效果尤佳。

結構特點:

(1)結構設計獨特新穎。鼠籠狀結構設計,在一串環板上穿過10來個鋼管,結構質量分散,剛度和強度好;采用圓筒形篩網結構,在篩網區域固相顆粒和有均衡持續的分離因數,分離效果確保較佳;由于螺旋和篩網之間間隙微小,較佳分離工況下的堵料減少;在機器設置進料口,結構緊湊。

(2)主電動機和副電動機可調節。可實現生產能力可調節(30~90t/h),可調節變動分離因數,可以變化固相顆粒停留時間。

(3)鉆屑進料無需稀釋。不需要稀釋物料,能夠讓濾餅達到較佳的干燥效果。

(4)電力需求小。

(5)符合環保要求。可實現沉渣含油(質量分數)為3%~5%。

2.2.2 SWACO414型離心機

M-ISWACO 414型離心機能高效的回收95%的重晶石,能大大減少泥漿的流失,堅固的機械結構和抗腐蝕的材料確保了其使用壽命和較低的維護費用。

2.2.3 大排量低速離心機

大排量低速離心機通過改變內部結構,擴大固相清除范圍,提高了鉆井液清除速度。與中速離心機相比,固相清除范圍由6~45μm擴大為15~105μm,基本涵蓋了中速離心機的范圍;鉆井液處置速度由原40m3/h提高到80m3/h,與中速離心機處置鉆井液時相比,鉆井液的固相清除效率可提高一倍。

2.3 壓濾技術裝備

壓濾技術在固液分離上的作業原理是采用擠壓作用,把固相中包裹吸附的水分擠壓分離出來。壓濾技術裝備適合處理廢棄泥漿和廢水處理水渣泥,不適合處理含粒子鉆井固廢的固液分離,如鉆屑的固液分離。由于使用壓濾技術裝備時往往需預先加入化學脫穩處理劑對固廢中的固相進行脫穩處理,因此,分離出的液相含有化學脫穩處理劑,回用配制鉆井液時可能會使鉆井液性能受影響,鉆井固廢脫除液通常不被鉆井液處理管理方再使用,進而在減少固廢含水量的同時,增加了廢水產生量。

2.3.1 板框式污泥脫水機

選型板框式壓濾脫水機設備時應重點考慮的因素:

(1)泥餅含固率。與其他類型脫水機相比,一般板框式壓濾機泥餅含水率低,含固率高,可達35%,板框式壓濾機是減少污泥堆置的占地考慮因素的首選方案。

(2)濾板及濾布的材質。要求耐腐蝕,濾布要具有一定的抗拉強度。

(3)濾布振蕩裝置,以使濾餅易于脫落。

(4)濾板的移動方式。為減輕操作人員勞動強度,選擇通過全自動或半自動完成液壓-氣動裝置。

板框式壓濾機與其它型式脫水機相比,由于為間斷式運行,效率低,操作間環境較差,有二次污染,并存在占地面積較大的缺點。

2.3.2 帶式污泥脫水機

帶式污泥壓濾脫水機設備選型時應考慮的因素:

(1)濾帶。要求應具有較高的抗拉強度、耐曲折、耐酸堿、耐溫度變化等特點,同時還應考慮污泥的具體性質,選擇適合的編織紋理,使濾帶具有良好的透氣性能及對污泥顆粒的攔截性能。

(2)輥壓筒的調偏系統。一般通過氣動裝置完成。

(3)濾帶的張緊系統。一般由氣動系統控制。濾帶張力一般控制在0.3~0.7MPa,常用值為0.5MPa。

(4)帶速控制。不同性質的污泥對帶速的要求各不相同,即對任何一種特定的污泥都存在一個較佳的帶速控制范圍,在該范圍內,脫水系統既能保證一定的處置能力,又能得到高質量的泥餅。

2.2.3 疊式污泥脫水機

主要特點和優點:

(1)占地空間小,便于維修及更換;重量輕,便于搬運。

(2)不易堵塞。具有自清洗功能。可減少沖洗用水量和內循環負擔。擅長含油污泥的脫水。

(3)低速運轉,約2~3轉/分的轉速,耗電量極低。

(4)操作簡單。能無人連續實現24小時運行。

(5)噪音振動小,故障少,操作安全。

(6)維護作業簡單,時間短。

(7)經久耐用。機體主要采用不銹鋼材質,使用壽命長。

(8)需更換的部件只有使用周期長的螺旋軸和游動環。

2.3.4 德國琥珀螺旋擠壓機

其由廢棄液體進料單元、螺旋擠壓單元、自動控制系統組成。其能在較小的壓力下,達到較高的脫水能力,得到含水量較低的污泥。

其特點和優點:PLC控制,自動化程度高;出液回流絮凝反應器,可節省處置劑用量;低噪聲標準,封閉設計;固液分離效率高;易磨損部件少,使用壽命長;低運行和維護費用;適合移動使用。

2.4 過濾技術裝備

過濾技術是根據鉆井固廢不同組分顆粒的粒徑差異,在外力作用下使固廢中的固體顆粒被截留在介質上,水分(液體)通過多孔介質的孔道分離,從而實現固液分離脫水目的。過濾技術裝備適合處理有一定粒徑差的鉆井固廢,如鉆屑和掏泥漿罐渣泥,往往不需預先加入化學脫穩處理劑進行固廢脫穩,因此,分離出的液相可再回用配制鉆井液。

2.4.1 篩分脫水技術裝備

河南新鄉高服篩分機械有限公司生產了一系列篩分過濾脫水設備,如概率篩、直線振動篩、脫水篩、旋流篩、氣流篩和擺動篩等。

2.4.2 真空過濾脫水機

真空過濾脫水機是以真空負壓為推動力實現固液分離,是一種能連續操作、高效、新型的固液分離設備。它能實現濾餅洗滌液與母液分段手機,過濾、濾餅洗滌、卸渣、濾布再生等工藝操作也可以連續自動完成。其與壓濾法的基本理論相同,只是壓濾法推動力為正壓,而真空過濾法為負壓。真空過濾機有轉筒式、燒繩式和轉盤式三種類型。

技術特點:

(1)整體結構模塊化設計,可靈活組裝,便于運輸和安裝。

(2)自動化程度高。主要工序連續自動化,工人勞動強度小,生產效率高,運行成本低。

(3)工藝方便。可任意調整真空度、逆流洗滌級數、濾布速度,達到過濾效果較佳。

(4)速度快。物料經沉淀區,形成小顆粒在上層,大顆粒在底層的濾餅結構,濾液通透阻力小,過濾速度快。

(5)洗滌效果好。可分別收集、再利用母液和洗滌液,可實現均勻徹底的多級平流或逆流洗滌。

(6)應用了DCS技術的控制系統,可實現現場和遠程自動控制。

2.4.3 離心過濾脫水機

在過濾離心機轉鼓壁上有許多孔,轉鼓內表面覆蓋過濾介質。加入轉鼓的懸浮液隨轉鼓一同旋轉產生巨大的離心壓力,在壓力作用下,懸浮液中的液體流經過濾介質和轉鼓壁上的孔甩出,固體被截留在過濾介質表面,從而實現固體與液體的分離。懸浮液在轉鼓中產生的離心力為重力的千百倍,使過濾過程得以強化,加快過濾速度,獲得含濕量較低的濾渣。固體顆粒大于0.01毫米的懸浮液一般可用過濾離心機過濾。

2.5 濃縮真空蒸餾技術裝置

日本Telnite石油公司的濃縮真空蒸餾裝置主要用于鉆井廢棄液體的濃縮處置,它主要由鈦合金盤管、熱交換器、真空負壓反應釜、循環泵幾個部分構成。

由于濃縮真空蒸餾裝置利用了高原反應原理,在真空負壓狀態下進行熱蒸餾,溫度不需要達到正常壓力下水的沸點。比起傳統蒸餾設備,大大降低了能耗成本。

鉆井廢棄液體固相含量很高,進入該裝置的廢液,首先需要通過化學分離處置,再經過自然沉降,將固相物的含量降低到10%左右,才能進入濃縮真空蒸餾裝置進行蒸餾。得到的蒸餾水經過凈化處置,回收至井場再利用。

3 各種鉆井固廢分離技術裝備適用性及優缺點分析

3.1 離心分離技術裝備

(1)適用范圍:適用存在一定密度差的水基鉆屑的脫水減量及含油鉆屑的脫油分離,但不適用于掏泥漿罐和處理水產生的渣泥及廢棄泥漿等鉆井固廢的脫水減量分離。

(2)主要優點:

①分離出的液相主要是鉆井液,由于脫水減量時沒有添加化學脫穩劑,脫除液不影響再配置泥漿性能,可重復利用。

②設備少且操作簡單。

③脫液時不需添加化學脫穩劑。

④脫除固相含固率較高。

⑤設備占地面積少。

(3)主要缺點:運行噪音大,能耗高。

3.2 壓濾技術裝備

(1)適用范圍:帶式壓濾脫水技術裝備主要適用于不含硬質固相的鉆井固廢的脫水減量分離,如掏泥漿罐和處理廢水產生的渣泥、廢棄泥漿等固廢的脫水減量分離,但不適合于鉆屑的脫水減量分離;板框式和疊式壓濾脫水技術裝備適合于所有鉆井固廢的固液脫水分離。

(2)主要優點:

①脫除的泥餅含固率高、含水率低。

②固廢減量化率高。

③脫除的液相中固相含量少,可回用作為壓濾設備的反沖洗水。

(3)主要缺點:

①配置化學脫穩處理劑配制設備、處理劑加藥系統設備等,配套設備多。

②設備占地面積大。

③設備操作維修復雜。

④由于鉆井固廢性質變化波動大,脫穩和絮凝條件較難控制,對操作人員的素質要求較高。

⑤反沖洗用水量大、能耗高。

⑥由于需預先加入化學脫穩處理劑對固廢進行脫穩,壓濾水中含有化學脫穩劑成分,如再利用來復配泥漿,有可能會對泥漿性能造成影響。

3.3 過濾技術裝備

(1)適用范圍:

①離心過濾脫水技術裝備適用于所有鉆井固廢的脫水減量分離。

②真空過濾脫水和加壓過濾脫水技術裝備適用于掏泥漿罐及處理水產生的渣泥和廢棄泥漿的脫水減量分離。

③振動篩脫水技術裝備主要適用于鉆屑的脫水減量分離,但不適用于廢掏泥漿罐及處理水產生的渣泥和廢棄泥漿的脫水減量分離。

④干化床式和砂濾床式技術適用于所有鉆井固廢的脫水減量分離,特別適用于風大干旱,雨水少,日照時間長的西北地區。

⑤直接過濾布技術裝備所有適用于所有鉆井固廢的脫水減量分離,特別適用于掏泥漿罐和處理水產生的渣泥及廢棄泥漿的脫水減量分離,但實際應用案例較少。

(2)主要優點:

①此類技術裝備多數要求不高,設備少操作簡單。

②脫水減量時不需添加化學脫穩劑。

③脫出液可直接用于調配泥漿,由于其不含化學脫穩劑成分,因此不會對泥漿性能造成影響,并且其含有一定泥漿處理劑成分,還可減少泥漿處理劑的使用量。

④設備占地面積少,特別是直接過濾布技術、振動篩脫水技術、真空和加壓過濾脫水技術。

⑤一些技術裝備可實現較高的固廢減量,固廢含水率低,如真空和加壓過濾脫水技術。

(3)主要缺點:

①多數技術裝備脫出的固相含水率較高。

②干化床式和砂濾床式技術實現固廢固液分離時間長,占地面積大,使用區域受限。

③真空和加壓過濾技術裝備操作要求較高。

④離心過濾脫水技術裝備通常需添加化學脫穩劑,脫出液再利用于配置泥漿可能會對其性能造成影響。

4 結語

“減量化、無害化和資源化”是鉆井固廢處置的三原則。鉆井固廢減量化措施是鉆井固廢處置中重要的環節。而固廢分離技術裝備是減量化的關鍵,由于油氣勘探鉆井作業的特殊性,不僅造成鉆井固廢產生量波動大,同時造成其來源組分復雜且差異性大等特點,決定了只有針對性組合實施各種減量化技術裝備措施,才能獲得較佳的固廢減量化效果,才能為實現固廢的無害化、資源化和處置的經濟性、環境安全性創造條件。